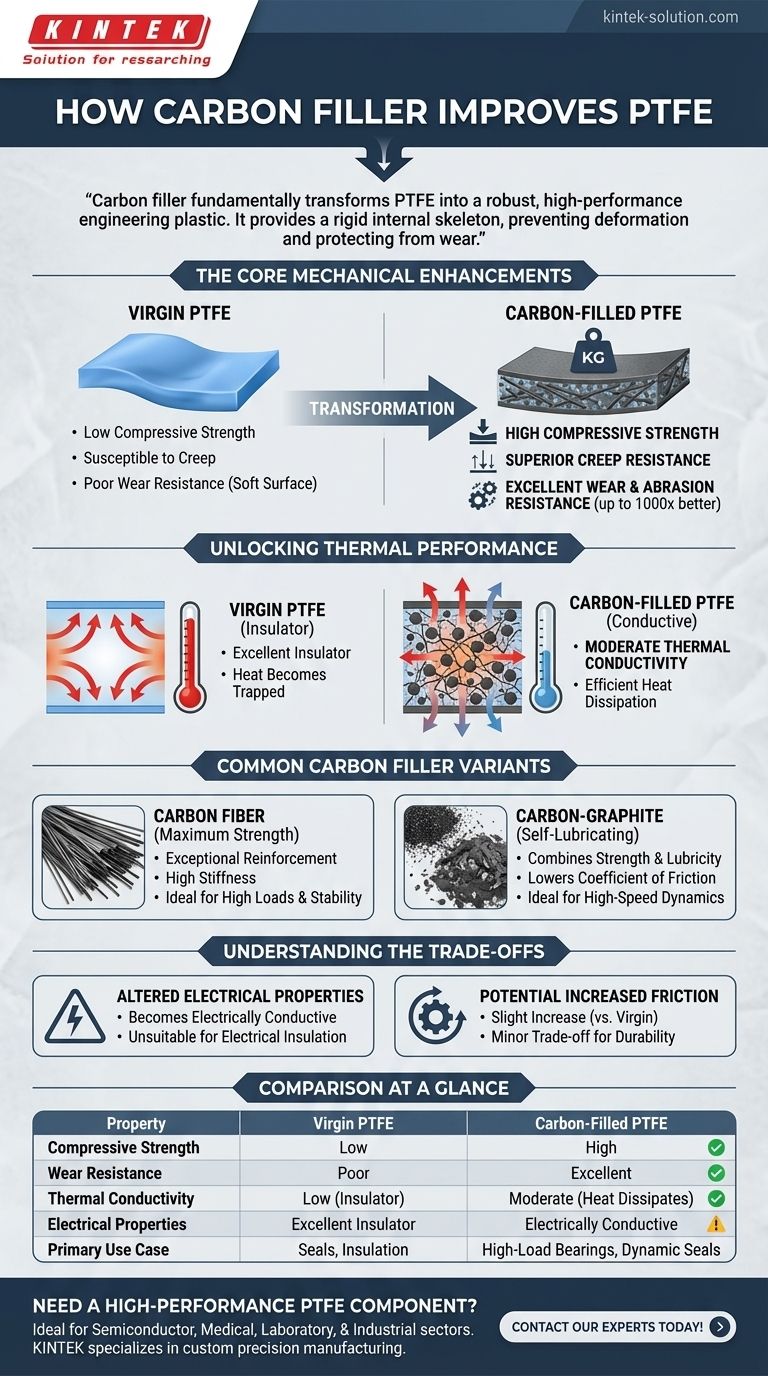

En bref, la charge de carbone transforme fondamentalement le PTFE d'un matériau souple et malléable en un plastique technique robuste et haute performance. Elle améliore considérablement la résistance à la compression, la résistance à l'usure et sa capacité à dissiper la chaleur, le rendant adapté aux applications mécaniques exigeantes où le PTFE vierge échouerait rapidement.

La fonction principale de la charge de carbone est de fournir un squelette interne rigide à la matrice de PTFE souple. Ce renforcement empêche la déformation sous charge et protège le matériau contre l'usure, tout en créant une voie d'évacuation pour la chaleur dommageable.

Les améliorations mécaniques fondamentales

L'ajout de carbone au polytétrafluoroéthylène (PTFE) crée un matériau composite dont les propriétés mécaniques sont bien supérieures à celles du polymère non chargé. Il ne s'agit pas d'un ajustement mineur ; c'est un changement fondamental dans le profil de performance du matériau.

Augmentation de la résistance à la compression et à la fluage

Le PTFE vierge est sensible au fluage (creep), c'est-à-dire la tendance à se déformer lentement sous une charge constante. Les particules ou fibres de carbone agissent comme un renforcement porteur de charge au sein du matériau.

Ce renforcement réduit considérablement le fluage et augmente la résistance à la compression, garantissant que le composant conserve sa forme et ses tolérances prévues pendant sa durée de vie, en particulier dans les applications d'étanchéité ou de palier.

Résistance supérieure à l'usure et à l'abrasion

L'ajout d'une charge dure comme le carbone peut augmenter la résistance à l'abrasion du PTFE jusqu'à un facteur de 1 000.

Dans les applications dynamiques, les particules de carbone protègent le PTFE plus tendre contre l'usure due au contact avec d'autres surfaces. Il en résulte des joints, des bagues et des paliers beaucoup plus durables.

Libérer les performances thermiques

L'une des améliorations les plus critiques apportées par la charge de carbone concerne la gestion thermique, une faiblesse majeure du PTFE non chargé.

Conductivité thermique améliorée

Le PTFE est un excellent isolant thermique. Dans les applications à grande vitesse ou à forte charge, la friction génère de la chaleur qui reste piégée, ce qui peut entraîner une défaillance prématurée.

Le carbone est thermiquement conducteur. Il crée un réseau au sein du PTFE qui permet à cette chaleur d'être évacuée de la surface d'usure critique, doublant ainsi approximativement la conductivité thermique globale du matériau et préservant son intégrité mécanique.

Variantes courantes de charges de carbone

Toutes les charges de carbone ne sont pas identiques. La forme de l'additif carboné est choisie pour optimiser le matériau pour un ensemble spécifique d'exigences de performance.

Fibre de carbone pour une résistance maximale

Lorsque le besoin principal est la résistance mécanique, la résistance au fluage et la durabilité, la fibre de carbone est la charge préférée. Sa structure fibreuse longue offre un renforcement et une rigidité exceptionnels.

Carbone-Graphite pour l'autolubrification

Pour des applications telles que les segments de piston et les bagues de guidage de compresseur, un mélange carbone-graphite est souvent utilisé. Celui-ci combine la résistance du carbone avec le pouvoir lubrifiant naturel du graphite.

Cette formulation offre une excellente résistance à l'usure tout en abaissant le coefficient de friction, ce qui est idéal pour les applications d'étanchéité dynamiques à grande vitesse.

Comprendre les compromis

Bien que la charge de carbone apporte d'immenses avantages, elle introduit également des compromis critiques qui doivent être pris en compte lors de la sélection du matériau.

Propriétés électriques modifiées

Le PTFE vierge est l'un des meilleurs isolants électriques disponibles. Le carbone est électriquement conducteur.

L'ajout de charge de carbone rend l'ensemble du composite conducteur, le rendant totalement inadapté à toute application nécessitant une isolation électrique ou une rigidité diélectrique élevée.

Risque d'augmentation de la friction

Bien que cela semble contre-intuitif, les charges peuvent parfois légèrement augmenter le coefficient de friction par rapport à la surface glissante du PTFE vierge.

Cependant, c'est un compromis mineur par rapport aux gains massifs en durée de vie à l'usure et en capacité de charge. Pour les besoins de faible friction, un mélange carbone-graphite est un meilleur choix.

Faire le bon choix pour votre application

La sélection du grade de matériau correct est essentielle pour le succès. Votre décision doit être guidée par les exigences principales de votre application.

- Si votre objectif principal est les charges élevées et la stabilité dimensionnelle : Choisissez un PTFE chargé en fibre de carbone pour sa résistance supérieure à la compression et sa résistance au fluage.

- Si votre objectif principal est l'étanchéité dynamique à grande vitesse : Sélectionnez un mélange carbone-graphite pour bénéficier à la fois de la résistance à l'usure et des propriétés autolubrifiantes.

- Si votre objectif principal est l'isolation électrique : Vous devez éviter les grades chargés en carbone et utiliser du PTFE vierge ou une formulation avec une charge non conductrice comme le verre.

En comprenant ces principes, vous pouvez spécifier avec confiance un PTFE chargé en carbone pour les systèmes mécaniques exigeants qui nécessitent des performances bien au-delà des limites du polymère de base.

Tableau récapitulatif :

| Propriété | PTFE Vierge | PTFE Chargé en Carbone |

|---|---|---|

| Résistance à la compression | Faible | Élevée |

| Résistance à l'usure/abrasion | Médiocre | Excellente (jusqu'à 1000 fois meilleure) |

| Conductivité thermique | Faible (Isolant) | Modérée (La chaleur peut se dissiper) |

| Propriétés électriques | Excellent isolant | Électriquement conducteur |

| Cas d'utilisation principal | Joints, Isolation électrique | Paliers à charge élevée, Joints dynamiques, Segments de piston |

Besoin d'un composant en PTFE haute performance ?

Le PTFE chargé en carbone est idéal pour les applications exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel où la résistance, la résistance à l'usure et la gestion thermique sont critiques.

KINTEK se spécialise dans la fabrication de précision de composants PTFE personnalisés. Que vous ayez besoin de PTFE chargé en fibre de carbone pour une résistance maximale ou d'un mélange carbone-graphite pour l'autolubrification, nous fournissons une fabrication sur mesure, du prototype aux commandes à haut volume.

Laissez-nous vous aider à sélectionner le bon matériau et à fabriquer un composant qui dépasse vos exigences de performance.

Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente