Pour améliorer les propriétés du polytétrafluoroéthylène (PTFE), des charges sont incorporées au polymère de base pour créer des composés de PTFE. Ce processus améliore considérablement les caractéristiques mécaniques telles que la résistance à l'usure, la résistance au fluage et la rigidité, surmontant ainsi les principales limites du PTFE vierge tout en conservant ses avantages fondamentaux.

Bien que le PTFE vierge soit inégalé en termes de résistance chimique, de stabilité thermique et de surface à faible friction, sa faible résistance mécanique constitue un inconvénient majeur. L'ajout de charges spécifiques est une stratégie d'ingénierie ciblée pour renforcer ces faiblesses mécaniques pour les applications exigeantes.

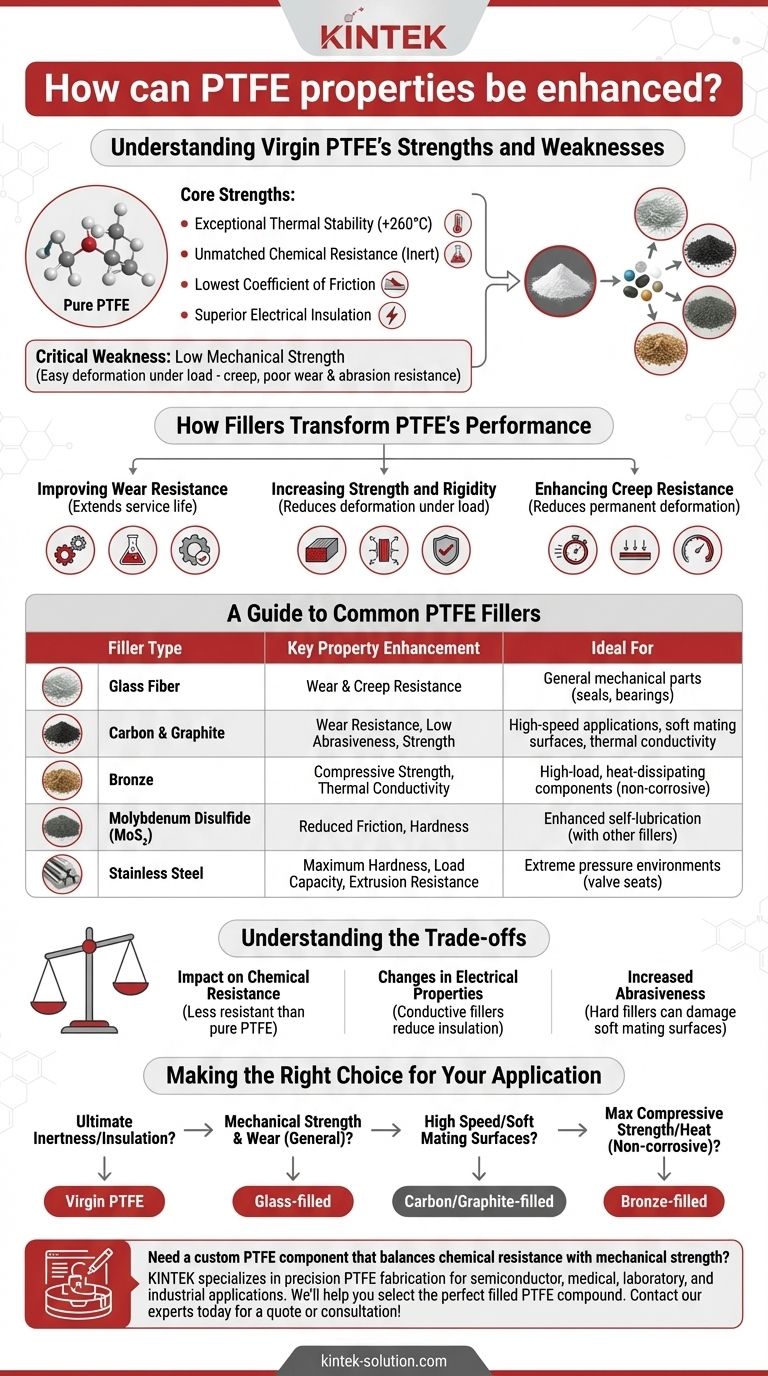

Comprendre les forces et les faiblesses du PTFE vierge

Pour apprécier la nécessité des charges, nous devons d'abord comprendre le profil unique du PTFE pur, ou « vierge ». Il possède un ensemble de propriétés exceptionnelles qui en font un matériau de base dans de nombreuses industries.

Les forces fondamentales

Le PTFE vierge est réputé pour ses performances exceptionnelles dans plusieurs domaines clés. Sa structure chimique donne lieu à des propriétés difficiles à reproduire.

- Stabilité thermique exceptionnelle : Le PTFE a une température de fonctionnement continu très élevée, allant jusqu'à +260 °C (+500 °F), la plus élevée parmi les fluoroplastiques courants. Il conserve également sa flexibilité à des températures cryogéniques.

- Résistance chimique inégalée : Il est presque entièrement chimiquement inerte et n'est pas affecté par la grande majorité des produits chimiques industriels, ce qui le rend idéal pour les environnements corrosifs.

- Coefficient de friction le plus bas : Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides connus, ce qui lui confère ses propriétés antiadhésives et de glissement excellentes.

- Isolation électrique supérieure : Avec une très haute rigidité diélectrique et une résistance électrique, le PTFE est un isolant de premier ordre, en particulier pour les applications à haute fréquence telles que les câbles et les cartes de circuits imprimés.

La faiblesse critique : faible résistance mécanique

Malgré ses forces remarquables, le PTFE vierge présente une principale limitation qui restreint son utilisation dans des rôles structurels.

Il possède une faible résistance mécanique et rigidité intrinsèques. Cela signifie qu'il peut se déformer facilement sous charge (un phénomène connu sous le nom de fluage) et qu'il présente une faible résistance à l'usure et à l'abrasion.

Comment les charges transforment les performances du PTFE

Les charges sont des matériaux spécifiques ajoutés à la poudre de PTFE brute avant qu'elle ne soit traitée et frittée. Ces additifs créent un matériau composite, ou composé, qui renforce physiquement la matrice de PTFE.

Amélioration de la résistance à l'usure

C'est la raison la plus courante de l'utilisation du PTFE chargé. Les charges interrompent la tendance du matériau à s'user, prolongeant la durée de vie des composants tels que les joints, les paliers et les patins d'usure.

Augmentation de la résistance et de la rigidité

Les charges ajoutent une ossature structurelle à la matrice de PTFE souple. Cela réduit considérablement la déformation sous charge, permettant aux pièces en PTFE de conserver leur forme et leurs tolérances sous pression.

Amélioration de la résistance au fluage

En renforçant le matériau, les charges réduisent considérablement la tendance du PTFE à se déformer lentement et de manière permanente lorsqu'il est soumis à une charge constante, un facteur critique pour les joints et les garnitures.

Guide des charges courantes pour le PTFE

Le choix de la charge est déterminé par l'écart de performance spécifique que vous devez combler. Chaque charge confère un ensemble unique de propriétés au composé final.

Fibre de verre

C'est l'une des charges les plus courantes. Elle procure une augmentation significative de la résistance à l'usure et au fluage par rapport au PTFE vierge. C'est un excellent choix polyvalent pour de nombreuses applications mécaniques.

Carbone et graphite

Ces charges améliorent considérablement la résistance à l'usure, la résistance et les capacités de support de charge. Elles constituent un excellent choix pour les applications à grande vitesse ou pour une utilisation contre des surfaces métalliques tendres, car elles sont moins abrasives que le verre. Elles améliorent également la conductivité thermique.

Bronze

Le bronze offre une excellente résistance à la compression et une bonne conductivité thermique, ce qui le rend adapté aux applications nécessitant une capacité de charge élevée et une dissipation de la chaleur. Cependant, il présente une faible résistance chimique par rapport à d'autres charges.

Disulfure de molybdène (MoS₂)

Souvent utilisé en combinaison avec d'autres charges, le MoS₂ améliore la dureté et réduit davantage le coefficient de friction, améliorant les propriétés autolubrifiantes du composé.

Acier inoxydable

Pour les applications extrêmes, les charges en acier inoxydable offrent une dureté, une capacité de charge et une résistance à l'extrusion maximales. Ceci est idéal pour les composants tels que les sièges de soupape qui fonctionnent sous très haute pression.

Comprendre les compromis

L'amélioration d'une propriété avec une charge entraîne presque toujours un compromis sur une autre. C'est un principe fondamental de la science des matériaux qui doit être pris en compte.

Impact sur la résistance chimique

Les charges sont presque toujours moins résistantes chimiquement que le PTFE pur. Un composé chargé au verre peut être attaqué par des alcalis forts, et un composé chargé au bronze est sensible à la corrosion.

Changements dans les propriétés électriques

Les propriétés isolantes électriques exceptionnelles du PTFE sont compromises par les charges conductrices. Le carbone et les charges métalliques (bronze, acier) réduiront considérablement la résistance électrique du matériau, les rendant inadaptés aux applications d'isolation.

Augmentation de l'abrasivité

Les charges dures comme la fibre de verre peuvent être abrasives pour les surfaces de contact plus tendres, telles que l'aluminium ou certains plastiques. Dans ces scénarios, une charge moins abrasive comme le carbone/graphite est un choix supérieur pour éviter d'endommager d'autres composants.

Faire le bon choix pour votre application

La décision d'utiliser du PTFE vierge ou chargé dépend entièrement des exigences spécifiques de votre environnement d'exploitation.

- Si votre objectif principal est une inertie chimique ultime ou une isolation électrique : Le PTFE vierge est le bon choix, à condition que les exigences mécaniques soient faibles.

- Si votre objectif principal est la résistance mécanique et la résistance à l'usure dans un environnement général : Un composé chargé au verre offre le meilleur rapport prix/performance.

- Si votre application implique des vitesses élevées ou des surfaces de contact tendres : Un composé chargé de carbone/graphite offrira une excellente résistance à l'usure sans endommager les pièces adjacentes.

- Si votre objectif principal est une résistance à la compression et une dissipation thermique maximales : Un composé chargé au bronze est idéal, mais uniquement dans des environnements non corrosifs.

En comprenant ces principes, vous pouvez sélectionner la formulation de PTFE précise pour relever votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Type de charge | Amélioration clé des propriétés | Idéal pour |

|---|---|---|

| Fibre de verre | Résistance à l'usure et au fluage | Pièces mécaniques générales (joints, paliers) |

| Carbone/Graphite | Résistance à l'usure, faible abrasivité | Applications à grande vitesse, surfaces de contact tendres |

| Bronze | Résistance à la compression, conductivité thermique | Composants à charge élevée et à dissipation thermique |

| Disulfure de molybdène | Friction réduite, dureté | Lubrification automatique améliorée |

| Acier inoxydable | Dureté maximale, capacité de charge | Environnements à pression extrême (sièges de soupape) |

Besoin d'un composant en PTFE personnalisé qui équilibre résistance chimique et résistance mécanique ? KINTEK est spécialisée dans la fabrication de PTFE de précision — des prototypes aux commandes à haut volume — pour les applications dans les semi-conducteurs, le médical, les laboratoires et l'industrie. Nous vous aiderons à sélectionner le composé de PTFE chargé parfait (verre, carbone, bronze, et plus) pour résoudre votre défi d'ingénierie unique. Contactez nos experts dès aujourd'hui pour un devis ou une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes