Pour fabriquer des barres de PTFE extrudé, on utilise un processus en plusieurs étapes qui implique le mélange de poudre de PTFE pure avec un lubrifiant, l'extrusion de ce mélange pâteux à travers une filière sous haute pression, puis la cuisson de la forme obtenue dans un four à haute température. Ce processus de cuisson, connu sous le nom de frittage, élimine le lubrifiant et fusionne les particules de PTFE en une barre solide et durable. Le processus est distinct de l'extrusion plastique typique car le PTFE ne fond et ne coule pas réellement.

Le principe fondamental à comprendre est que les barres de PTFE extrudé ne sont pas fabriquées en faisant fondre le plastique. Au lieu de cela, un processus unique d'« extrusion-pâte » et de frittage est nécessaire pour façonner le matériau, ce qui confère précisément au produit final sa résistance chimique renommée, sa stabilité thermique et sa friction exceptionnellement faible.

De la matière première à la poudre polymère

Avant qu'une barre puisse être extrudée, la matière première, le polytétrafluoroéthylène (PTFE), doit être créée. C'est une étape fondamentale en génie chimique qui prépare le terrain pour le processus de fabrication physique.

L'étape de polymérisation

Le voyage commence par la création du gaz monomère de tétrafluoroéthylène (TFE). Ce gaz subit ensuite une réaction chimique appelée polymérisation, où les molécules monomères individuelles s'enchaînent pour former de longues chaînes. Ce processus convertit le gaz en la poudre blanche stable, solide et fine qui sert de matière première à l'extrusion.

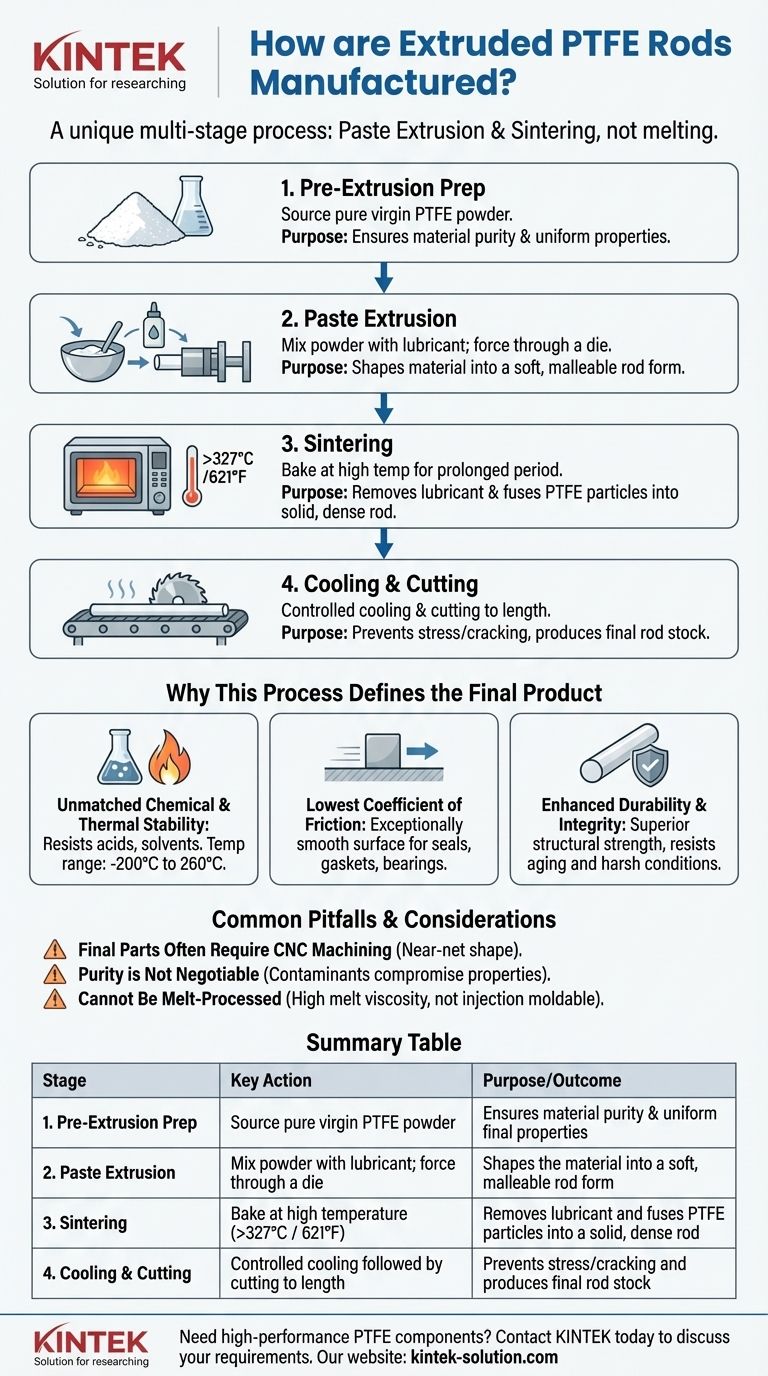

Le processus d'extrusion de barre en quatre étapes

Une fois que la poudre de PTFE vierge et pure est prête, elle passe par un processus en quatre étapes soigneusement contrôlé pour devenir une barre finie.

Étape 1 : Préparation avant extrusion

Le processus commence par l'approvisionnement en poudre de PTFE vierge pure de haute qualité. La consistance et la pureté de cette poudre initiale sont essentielles pour garantir que la barre finale présente une densité uniforme et les propriétés mécaniques souhaitées.

Étape 2 : Mélange et extrusion-pâte

La poudre fine est mélangée à un lubrifiant liquide, souvent un type de naphte. Cela transforme la poudre sèche en une substance épaisse et pâteuse appelée préforme.

Cette préforme est ensuite forcée sous une pression immense à travers une filière cylindrique. Cette étape façonne le matériau sous sa forme de barre, mais le laisse dans un état mou et malléable.

Étape 3 : Frittage - La transformation critique

La barre façonnée est déplacée dans un four spécialisé pour le frittage. Elle est cuite à une température très élevée (supérieure à 327 °C ou 621 °F) pendant une période prolongée.

Cette étape cruciale accomplit deux choses : elle brûle le lubrifiant utilisé lors de la phase d'extrusion et provoque la fusion des particules de PTFE individuelles. Cette fusion verrouille les chaînes polymères en place, créant un matériau solide, dense et structurellement robuste.

Étape 4 : Refroidissement contrôlé et découpe

Après le frittage, les barres sont refroidies de manière hautement contrôlée pour éviter les contraintes internes ou les fissures. Une fois refroidies et stabilisées, elles sont coupées aux longueurs standard ou personnalisées, prêtes à être utilisées ou à être usinées davantage.

Pourquoi ce processus définit le produit final

La méthode de fabrication unique est directement responsable des caractéristiques exceptionnelles qui rendent le PTFE extrudé si précieux dans les applications industrielles exigeantes.

Stabilité chimique et thermique inégalée

Le processus de frittage crée une structure dense et non poreuse avec des liaisons moléculaires incroyablement fortes. C'est ce qui confère au PTFE sa capacité à résister à une vaste gamme de produits chimiques, y compris les acides et solvants forts, et à fonctionner à des températures extrêmes allant de -200 °C à 260 °C.

Le plus faible coefficient de friction

La combinaison de l'extrusion à haute pression et de la fusion des particules pendant le frittage résulte en une surface exceptionnellement lisse et uniforme. Cette douceur au niveau moléculaire est la raison pour laquelle le PTFE possède l'un des coefficients de friction les plus bas de tout matériau solide, ce qui le rend idéal pour les joints, les garnitures et les paliers lisses.

Durabilité et intégrité améliorées

Comparé à d'autres formes de PTFE, le processus d'extrusion et de frittage confère une résistance structurelle et une durabilité accrues. Cela garantit que le matériau conserve son intégrité et résiste au vieillissement ou à la dégradation, même lorsqu'il est exposé à des conditions difficiles, à l'ozone ou à la lumière du soleil.

Pièges courants et considérations

Bien que puissant, le matériau et son processus de fabrication présentent des réalités inhérentes qui doivent être comprises pour être utilisées efficacement.

Les pièces finales nécessitent souvent un usinage

Le processus d'extrusion produit une « forme proche de la cote finale ». Pour les composants nécessitant des tolérances serrées, la barre extrudée doit subir un usinage CNC secondaire. Cela permet la création précise de géométries complexes avec une grande répétabilité.

La pureté n'est pas négociable

L'ensemble du processus repose sur le fait de commencer avec du PTFE vierge et pur. Tout contaminant introduit dans la poudre peut créer des points faibles dans la barre frittée finale, compromettant ses propriétés mécaniques ou chimiques.

Il ne peut pas être traité par fusion

Il est crucial de se rappeler que le PTFE a une viscosité de fusion extrêmement élevée, ce qui signifie qu'il ne coule pas comme un liquide lorsqu'il est chauffé. C'est pourquoi le processus complexe d'extrusion-pâte et de frittage est nécessaire et pourquoi il ne peut pas être moulé par injection comme les plastiques courants.

Faire le bon choix pour votre objectif

Comprendre le processus de fabrication vous permet de spécifier et d'utiliser efficacement les barres de PTFE extrudé.

- Si votre objectif principal est des composants de haute précision : Prévoyez un usinage CNC secondaire, car la barre extrudée est le stock de départ idéal, et non la pièce finie.

- Si votre objectif principal est des environnements chimiques ou thermiques extrêmes : Faites confiance au fait que la phase de frittage du processus de fabrication garantit les caractéristiques robustes et inertes de la barre.

- Si votre objectif principal est la performance à faible friction : Reconnaissez que la méthode unique d'extrusion-pâte est directement responsable de la création de la surface lisse et à faible traînée caractéristique du matériau.

En comprenant ce parcours de fabrication unique, vous pouvez exploiter en toute confiance tout le potentiel du PTFE extrudé dans vos applications les plus exigeantes.

Tableau récapitulatif :

| Étape de fabrication | Action clé | Objectif/Résultat |

|---|---|---|

| 1. Préparation avant extrusion | Sourcing de poudre de PTFE vierge pure | Assure la pureté du matériau et des propriétés finales uniformes |

| 2. Extrusion-pâte | Mélanger la poudre avec un lubrifiant ; forcer à travers une filière | Façonne le matériau en une forme de barre molle et malléable |

| 3. Frittage | Cuisson à haute température (>327°C / 621°F) | Élimine le lubrifiant et fusionne les particules de PTFE en une barre solide et dense |

| 4. Refroidissement et découpe | Refroidissement contrôlé suivi d'une découpe à la longueur | Prévient les contraintes/fissures et produit le stock de barre final |

Besoin de composants en PTFE haute performance pour vos applications critiques ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre expertise en extrusion-pâte et en frittage garantit que vos pièces offrent une résistance chimique, une stabilité thermique et une faible friction inégalées. Nous proposons la fabrication sur mesure, du prototype aux commandes à grand volume, en privilégiant la précision et l'intégrité du matériau à chaque étape.

Contactez KINTEL dès aujourd'hui pour discuter de vos exigences en matière de PTFE et tirer parti de notre expertise pour vos projets les plus exigeants.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés