Dans tout assemblage de vanne, le matériau du siège de vanne est essentiel car il dicte directement l'intégrité et la longévité du joint. Un choix de matériau inapproprié est un chemin direct vers une performance compromise, entraînant des fuites, des temps d'arrêt coûteux et des risques potentiels pour la sécurité. Le matériau doit être précisément adapté aux exigences opérationnelles du système.

Le défi principal n'est pas de trouver un seul « meilleur » matériau, mais plutôt d'identifier celui qui est optimal pour une combinaison spécifique de fluide, de température et de pression. Une défaillance dans l'un de ces domaines entraînera inévitablement une défaillance de la vanne.

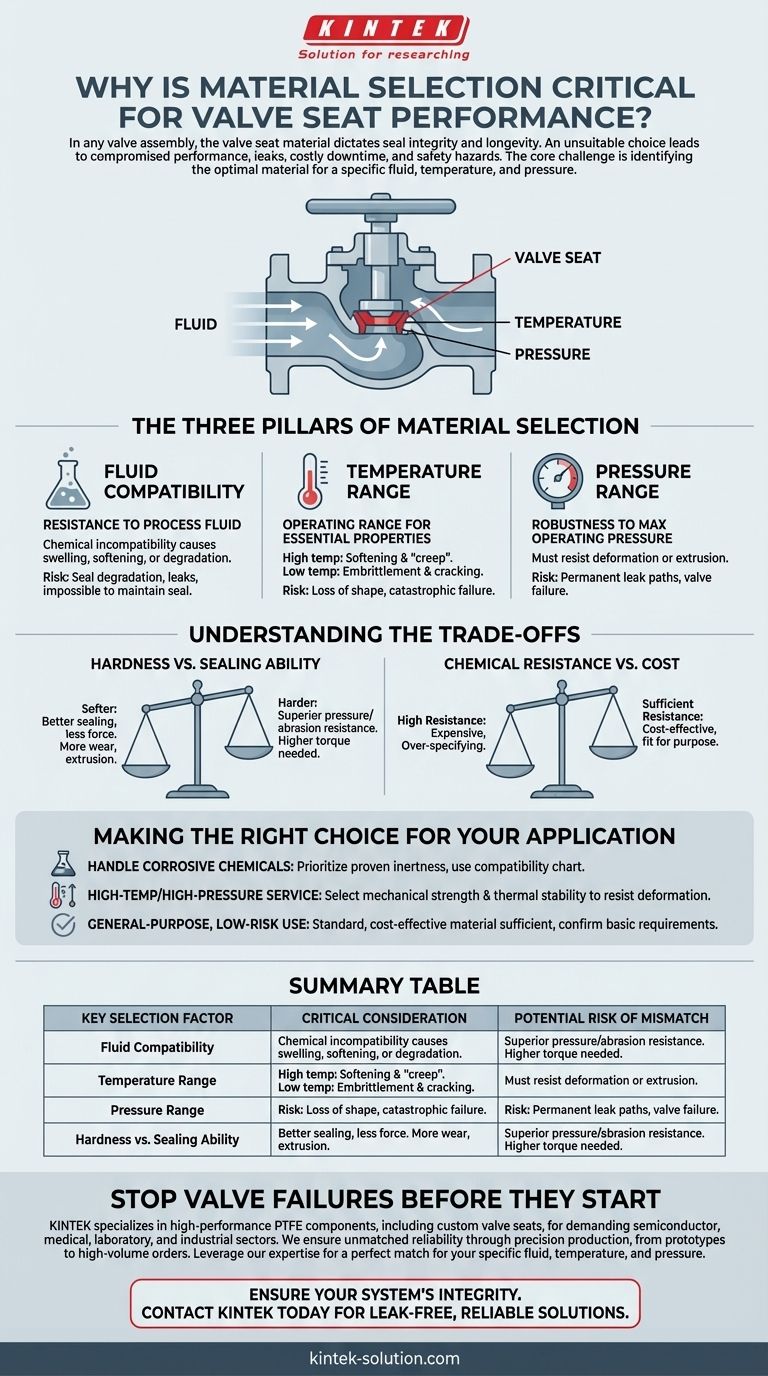

Les Trois Piliers de la Sélection des Matériaux

Pour garantir une performance fiable de la vanne, le matériau du siège doit être évalué en fonction de trois conditions opérationnelles fondamentales. Une inadéquation dans l'un de ces domaines peut rendre la vanne inefficace.

Facteur 1 : Compatibilité avec le Fluide

Le facteur le plus critique est la résistance du matériau au fluide de procédé. Une incompatibilité chimique peut provoquer le gonflement, l'adoucissement ou la dégradation du matériau.

Cette dégradation compromet la structure physique du siège, rendant impossible le maintien d'un joint fiable et étanche au fil du temps.

Facteur 2 : Plage de Température

Chaque matériau possède une plage de température spécifique dans laquelle il conserve ses propriétés essentielles. Opérer en dehors de cette plage a des conséquences graves.

Une température trop élevée peut provoquer un ramollissement du matériau et une perte de sa forme, un phénomène connu sous le nom de « fluage ». Inversement, des températures trop basses peuvent provoquer une fragilisation, entraînant des fissures et une défaillance catastrophique.

Facteur 3 : Plage de Pression

Le siège de vanne doit être suffisamment robuste pour résister à la pression maximale de fonctionnement du système sans être déformé ou extrudé.

Si le matériau est trop mou pour la pression, il peut être forcé dans l'espace de scellement, créant un chemin de fuite permanent et détruisant la fonctionnalité de la vanne.

Comprendre les Compromis

La sélection d'un matériau de siège de vanne est rarement simple. Elle implique souvent de mettre en balance des propriétés concurrentes pour trouver le meilleur ajustement pour l'application.

Dureté vs. Capacité d'Étanchéité

Les matériaux plus souples peuvent se conformer plus facilement au corps de la vanne, créant un joint étanche avec moins de force. Cependant, ils sont plus sujets à l'usure et à l'extrusion sous haute pression.

Les matériaux plus durs offrent une résistance supérieure à la pression et à l'abrasion, mais peuvent nécessiter un couple plus élevé pour obtenir un joint étanche (bubble-tight), en particulier dans les systèmes à basse pression.

Résistance Chimique vs. Coût

Les matériaux conçus pour une résistance chimique extrême sont généralement plus coûteux. La clé est de sélectionner un matériau suffisamment résistant pour le fluide spécifique utilisé.

Surspécifier un matériau pour une application d'eau simple ajoute un coût inutile, tandis que le sous-spécifier pour un service chimique corrosif garantit l'échec.

Faire le Bon Choix pour Votre Application

Votre décision finale doit être guidée par l'aspect le plus exigeant de vos conditions de procédé spécifiques.

- Si votre objectif principal est de manipuler des produits chimiques corrosifs : Privilégiez un matériau avec une inertie chimique prouvée pour votre fluide spécifique, en le vérifiant par rapport à un tableau de compatibilité.

- Si votre objectif principal est un service à haute température ou haute pression : Sélectionnez un matériau doté de la résistance mécanique et de la stabilité thermique nécessaires pour résister à la déformation sous charge.

- Si votre objectif principal est une utilisation générale et à faible risque : Un matériau standard et économique est souvent suffisant, mais vous devez tout de même confirmer qu'il répond aux exigences de température et de pression de base du système.

En évaluant systématiquement votre matériau par rapport à ces facteurs clés, vous vous assurez que la sélection de votre siège de vanne devient une source de fiabilité du système, et non un point de défaillance.

Tableau Récapitulatif :

| Facteur de Sélection Clé | Considération Critique | Risque Potentiel d'Inadéquation |

|---|---|---|

| Compatibilité du Fluide | Résistance chimique pour prévenir le gonflement, l'adoucissement ou la dégradation. | Dégradation du joint et fuites. |

| Plage de Température | Plage de fonctionnement pour éviter l'adoucissement/fluage (élevé) ou la fragilisation (bas). | Perte de forme ou fissuration catastrophique. |

| Plage de Pression | Résistance mécanique pour résister à la déformation et à l'extrusion. | Chemins de fuite permanents dus à l'extrusion. |

| Dureté vs. Étanchéité | Plus souple pour une meilleure étanchéité ; plus dur pour la résistance à l'usure/pression. | Mauvais joint ou usure prématurée. |

Arrêtez les Défaillances de Vanne Avant qu'elles ne se Produisent

Sélectionner le matériau de siège de vanne parfait est complexe, mais vous n'avez pas à naviguer seul dans les compromis entre la résistance chimique, la stabilité thermique et la tolérance à la pression. KINTEK est spécialisé dans la fabrication de composants en PTFE haute performance, y compris des sièges de vanne personnalisés, pour les applications les plus exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous privilégions la production de précision pour garantir que vos composants offrent une fiabilité inégalée. Que vous ayez besoin d'un prototype pour une nouvelle conception ou de commandes à haut volume pour des infrastructures critiques, notre expertise en fabrication sur mesure garantit une correspondance parfaite avec vos exigences spécifiques de fluide, de température et de pression.

Assurez l'intégrité de votre système. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en sièges de vanne et tirer parti de notre expertise en science des matériaux pour une solution fiable et sans fuite.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes