En bref, les joints à lèvres en PTFE sont particulièrement adaptés aux véhicules électriques car ils peuvent résister aux vitesses de rotation extrêmement élevées et aux conditions de fonctionnement difficiles d'une chaîne cinématique de VE. Les joints en élastomère traditionnels se dégraderaient rapidement sous la combinaison de friction intense, de chaleur élevée et d'exposition chimique courante dans ces applications.

Les véhicules électriques fonctionnent à des vitesses d'arbre bien supérieures à celles des moteurs à combustion interne, ce qui crée un point de défaillance pour les joints conventionnels. Les propriétés fondamentales du PTFE — friction exceptionnellement faible et stabilité thermique élevée — résolvent directement ce défi de haute vitesse, assurant fiabilité et efficacité.

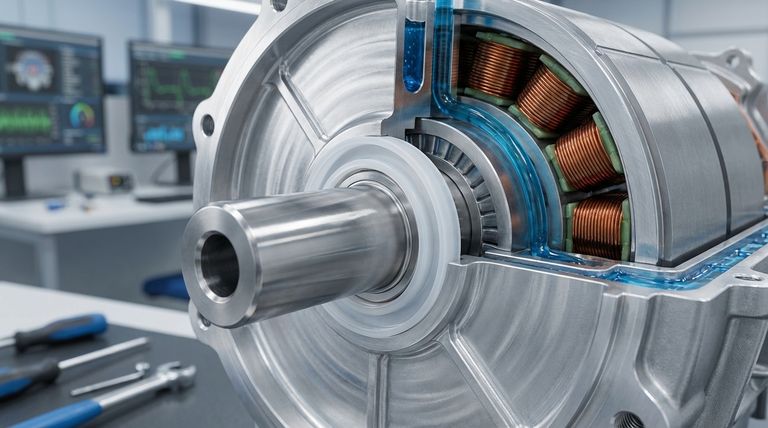

Les exigences uniques de la chaîne cinématique électrique

Pour comprendre pourquoi le PTFE est le matériau de choix, nous devons d'abord reconnaître qu'un moteur électrique fonctionne fondamentalement différemment d'un moteur à essence. Cela crée un nouvel ensemble de défis d'ingénierie pour les composants d'étanchéité.

Le défi de la haute vitesse

Les moteurs électriques des VE modernes peuvent facilement dépasser 18 000 tr/min, ce qui représente un bond significatif par rapport à la plage typique de 4 000 à 6 000 tr/min d'un moteur à combustion interne.

Cette vitesse de rotation élevée se traduit par des vitesses de surface extrêmes au niveau de la lèvre du joint. Pour un joint en caoutchouc conventionnel, cela générerait une friction et une chaleur immenses, entraînant une dégradation rapide du matériau, de l'usure et des fuites.

L'impératif de gestion thermique

Les VE génèrent une chaleur importante provenant de la batterie et du moteur, nécessitant des systèmes de refroidissement liquide agressifs. Les joints utilisés dans ces systèmes doivent non seulement résister à des températures élevées, mais aussi être compatibles avec les liquides de refroidissement et les lubrifiants spécialisés utilisés.

Ces joints doivent maintenir leur intégrité et leurs performances sur une large plage de températures de fonctionnement, du démarrage à froid à la chaleur opérationnelle maximale, sans devenir cassants ou mous.

Le facteur d'efficacité

Dans un véhicule électrique, chaque watt d'énergie compte. La traînée parasite — la perte d'énergie due à la friction dans les pièces mobiles — réduit directement l'autonomie du véhicule.

Un joint à friction élevée peut être une source constante de consommation d'énergie. Par conséquent, minimiser la friction à tous les points d'étanchéité est un objectif critique pour maximiser l'efficacité de la chaîne cinématique et la durée de vie de la batterie.

Comment les propriétés du PTFE répondent aux défis des VE

Le PTFE (Polytétrafluoroéthylène) possède une combinaison unique de propriétés matérielles qui répond directement aux défis des chaînes cinématiques électriques à grande vitesse.

Capacité supérieure à haute vitesse

Les joints à lèvres en PTFE sont conçus pour gérer des vitesses de surface de 35 m/s (ou 10 000 pieds/min) et au-delà.

Cette performance est le résultat direct du coefficient de friction extrêmement faible du PTFE. Le matériau est intrinsèquement glissant, lui permettant de glisser sur l'arbre rotatif avec une résistance minimale, empêchant l'accumulation de chaleur et l'usure qui détruiraient d'autres matériaux.

Stabilité thermique inégalée

Le PTFE conserve son intégrité structurelle et ses propriétés d'étanchéité sur une plage de températures exceptionnellement large, généralement de -53°C à 232°C (-65°F à 450°F).

Cela garantit que le joint fonctionne de manière fiable, que le véhicule fonctionne dans des conditions de gel ou sous la charge thermique élevée d'une course de performance.

Inertie chimique exceptionnelle

Le PTFE est pratiquement inerte à presque tous les produits chimiques industriels, y compris les lubrifiants synthétiques et les liquides de refroidissement agressifs utilisés dans les packs de batteries et les unités d'entraînement des VE.

Cette résistance chimique empêche le joint de gonfler, de durcir ou de se dégrader au cours de sa durée de vie, assurant une connexion étanche à long terme.

Faible friction pour une efficacité maximale

La nature à faible friction du PTFE permet non seulement un fonctionnement à grande vitesse, mais minimise également les pertes d'énergie parasites.

En réduisant la traînée sur l'arbre de sortie du moteur, les joints en PTFE contribuent directement à l'efficacité globale de la chaîne cinématique, aidant à maximiser l'autonomie du véhicule.

Comprendre les compromis

Bien que le PTFE offre des performances supérieures, il est important de comprendre ses considérations de conception spécifiques. Ce n'est pas un remplacement universel pour tous les types de joints.

Sensibilité à l'installation

Le PTFE est un matériau plus rigide que les élastomères traditionnels. La lèvre du joint est moins tolérante, et il faut veiller lors de l'installation à éviter les entailles ou les rayures qui pourraient compromettre son fonctionnement. Des outils d'installation spécialisés sont souvent nécessaires.

Élasticité limitée

Contrairement au caoutchouc, le PTFE a une mauvaise « mémoire » et ne rebondit pas aussi efficacement après avoir été déformé. Cela signifie qu'il est moins tolérant aux imperfections de l'arbre telles que le faux-rond ou les irrégularités de surface. Une finition d'arbre de haute qualité est essentielle pour des performances d'étanchéité optimales.

Conception au niveau du système

Obtenir tous les avantages d'un joint en PTFE nécessite une approche de conception holistique. Des facteurs tels que la dureté de l'arbre, la finition de surface et la lubrification doivent être spécifiés correctement pour fonctionner en conjonction avec les propriétés du joint.

Faire le bon choix pour votre application

La sélection du bon matériau d'étanchéité est une décision d'ingénierie critique basée sur les exigences spécifiques de l'application.

- Si votre objectif principal est le régime tr/min extrême et l'efficacité : Le PTFE est le choix définitif pour les arbres de sortie de moteur électrique à grande vitesse où les joints traditionnels ne peuvent pas survivre.

- Si votre application implique des liquides de refroidissement ou des lubrifiants agressifs : L'inertie chimique du PTFE offre les performances à long terme et la compatibilité des matériaux les plus fiables.

- Si votre système nécessite une étanchéité dans des milieux secs ou abrasifs : La durabilité et les caractéristiques de faible usure du PTFE en font une solution très efficace.

En fin de compte, choisir le PTFE est une décision stratégique pour garantir la fiabilité à long terme et l'efficacité requises par la technologie moderne des véhicules électriques.

Tableau récapitulatif :

| Défi VE | Solution de joint PTFE | Avantage clé |

|---|---|---|

| Haute vitesse (>18 000 tr/min) | Coefficient de friction extrêmement faible | Prévient l'accumulation de chaleur et l'usure |

| Températures élevées | Stabilité thermique (-65°F à 450°F) | Maintient l'intégrité dans des conditions extrêmes |

| Liquides de refroidissement/lubrifiants agressifs | Inertie chimique | Prévient le gonflement, le durcissement et la dégradation |

| Perte d'énergie parasite | Conception à faible friction | Maximise l'efficacité de la chaîne cinématique et l'autonomie du véhicule |

Assurez la fiabilité et l'efficacité de la chaîne cinématique de votre véhicule électrique avec les composants de précision en PTFE de KINTEK.

Nos joints à lèvres en PTFE sont conçus pour répondre aux exigences extrêmes des moteurs électriques à grande vitesse, des cycles thermiques agressifs et des environnements chimiques difficiles. En minimisant la friction et la traînée parasite, nos joints contribuent directement à maximiser l'autonomie et les performances de votre véhicule.

KINTEK se spécialise dans la fabrication sur mesure de joints, de revêtements et de verrerie de laboratoire haute performance en PTFE pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous livrons la précision, des prototypes à la production en grand volume.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de vos exigences d'étanchéité spécifiques et découvrir comment nos solutions en PTFE peuvent améliorer votre application VE.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes