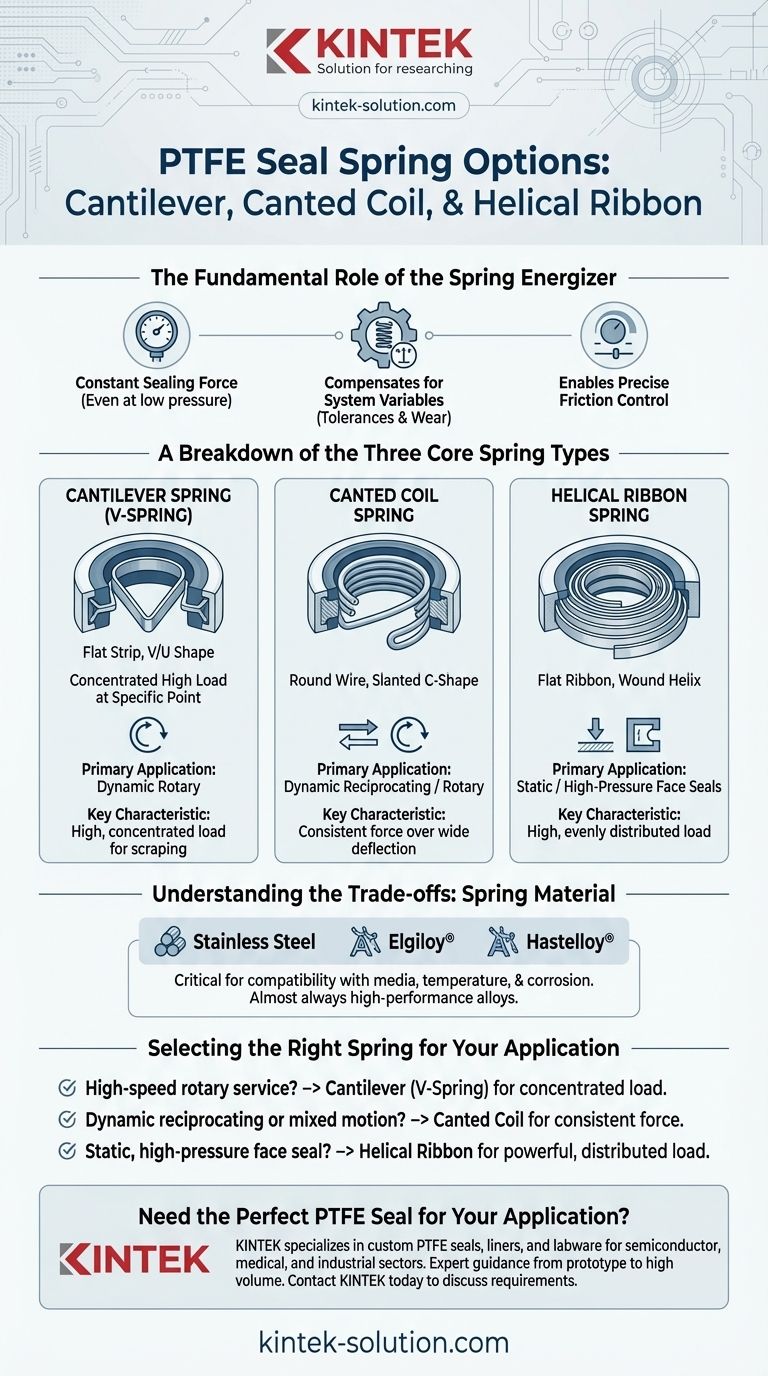

Les trois principales options de ressort disponibles pour les joints en PTFE sont les ressorts à console (souvent appelés ressorts en V), les ressorts à spire inclinée et les ressorts à ruban hélicoïdal. Chacun est conçu avec une géométrie distincte pour fournir un type spécifique de force mécanique à la chemise du joint en PTFE. Cette force d'énergisation est essentielle pour garantir que le joint maintient le contact et fonctionne de manière fiable, surtout lorsque la pression du système est faible ou variable.

Le type d'énergiseur à ressort dans un joint en PTFE n'est pas un détail interchangeable ; c'est un choix de conception critique. La géométrie du ressort — qu'il soit à console, à spire inclinée ou hélicoïdal — dicte directement les caractéristiques de performance du joint et son adéquation à des applications spécifiques, telles que les services rotatifs, alternatifs ou statiques.

Le rôle fondamental de l'énergiseur à ressort

Avant de comparer les types de ressorts, il est essentiel de comprendre pourquoi le ressort existe. Un joint énergisé par ressort combine une chemise en PTFE à faible friction avec un ressort métallique pour créer un système d'étanchéité très efficace.

Fournir une force d'étanchéité constante

Le ressort fournit une force radiale continue, poussant les lèvres du joint en PTFE contre la surface de contact. Cela assure une étanchéité parfaite même à des pressions de système nulles ou très faibles, où un joint standard pourrait autrement ne pas s'actionner.

Compenser les variables du système

Un ressort énergiseur compense automatiquement les imperfections mineures. Il s'adapte aux variations des tolérances de logement et tient compte de l'usure normale du joint au cours de la durée de vie du composant, assurant une performance constante.

Permettre un contrôle précis de la friction

Contrairement à un élastomère solide comme un joint torique, la force du ressort peut être conçue avec une grande précision. Cela permet un contrôle plus précis de la friction, un facteur critique dans les applications dynamiques.

Une analyse des trois types de ressorts de base

Le choix du ressort est entièrement déterminé par les exigences de l'application. Chaque type offre un profil de charge différent.

Le ressort à console (ressort en V)

Cet énergiseur est formé à partir d'une bande métallique plate pliée en forme de « V » ou de « U » caractéristique. Il fonctionne comme une poutre, concentrant une charge élevée sur un point spécifique de la lèvre du joint.

Cette forte concentration de charge en fait un excellent choix pour les applications rotatives dynamiques, où il peut efficacement racler les médias et maintenir une ligne d'étanchéité solide.

Le ressort à spire inclinée

Un ressort à spire inclinée est fabriqué à partir de fil rond qui est enroulé et incliné en forme de « C ». Sa géométrie unique fournit une force relativement constante sur une large plage de déflexions.

Ce chargement constant le rend extrêmement polyvalent. C'est le choix préféré pour les applications rotatives et alternatives dynamiques, où le mouvement peut provoquer des fluctuations de pression.

Le ressort à ruban hélicoïdal

Ce ressort est fabriqué à partir d'un ruban métallique plat enroulé en hélice, semblable à un ressort hélicoïdal traditionnel. Cette conception fournit une charge très élevée et uniformément répartie.

Sa caractéristique de charge élevée est idéale pour les applications statiques ou dynamiques très lentes, en particulier dans les joints de face où une force puissante et constante est nécessaire sur une large surface.

Comprendre les compromis : le matériau du ressort

La performance du ressort n'est pas seulement une fonction de sa géométrie ; le matériau dont il est fait est tout aussi critique pour la longévité et la fiabilité du système.

L'importance de la sélection des matériaux

Le matériau du ressort doit être compatible avec le milieu, la température et le potentiel de corrosion du système. Un mauvais choix de matériau peut entraîner une défaillance du ressort et, par conséquent, une défaillance du joint.

Alliages courants résistants à la corrosion

Pour assurer la durabilité, les ressorts énergiseurs sont presque toujours fabriqués à partir d'alliages haute performance. Les choix courants comprennent :

- Acier inoxydable : Une base pour une bonne résistance à la corrosion dans de nombreuses applications industrielles.

- Elgiloy® : Un alliage cobalt-chrome-nickel connu pour sa résistance exceptionnelle, sa résistance à la corrosion et ses performances à des températures extrêmes.

- Hastelloy® : Un alliage nickel-molybdène offrant une résistance remarquable aux agents chimiques hautement corrosifs.

Sélectionner le bon ressort pour votre application

Votre choix final doit être guidé par le mouvement spécifique et les conditions environnementales de votre système.

- Si votre objectif principal est un service rotatif à grande vitesse : Le ressort à console (ressort en V) fournit la charge élevée et concentrée nécessaire pour une étanchéité efficace et le raclage des médias.

- Si votre objectif principal est un mouvement alternatif dynamique ou mixte : Le ressort à spire inclinée offre une force constante sur une large plage de déflexion, ce qui en fait l'option la plus polyvalente et la plus fiable.

- Si votre objectif principal est un joint de face statique à haute pression : Le ressort à ruban hélicoïdal fournit la charge puissante et uniformément répartie requise pour les applications stationnaires.

Adapter la conception du ressort aux exigences de l'application est la clé pour libérer tout le potentiel de performance d'un joint en PTFE.

Tableau récapitulatif :

| Type de ressort | Application principale | Caractéristique clé |

|---|---|---|

| Console (Ressort en V) | Rotatif dynamique | Charge élevée et concentrée pour le raclage |

| Spire inclinée | Alternatif dynamique/Rotatif | Force constante sur une large déflexion |

| Ruban hélicoïdal | Joints de face statiques / haute pression | Charge élevée et uniformément répartie |

Besoin du joint en PTFE parfait pour votre application ?

Le choix du bon énergiseur à ressort est essentiel pour la performance, la longévité et la fiabilité du joint. KINTEK se spécialise dans la fabrication de précision de joints en PTFE personnalisés — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous fournissons des conseils d'experts sur la sélection des ressorts et assurons la fabrication sur mesure, des prototypes aux commandes à haut volume, garantissant que vos joints répondent aux spécifications exactes en matière de mouvement, de pression et de compatibilité des médias.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en joints PTFE et obtenir une solution conçue pour votre succès.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes