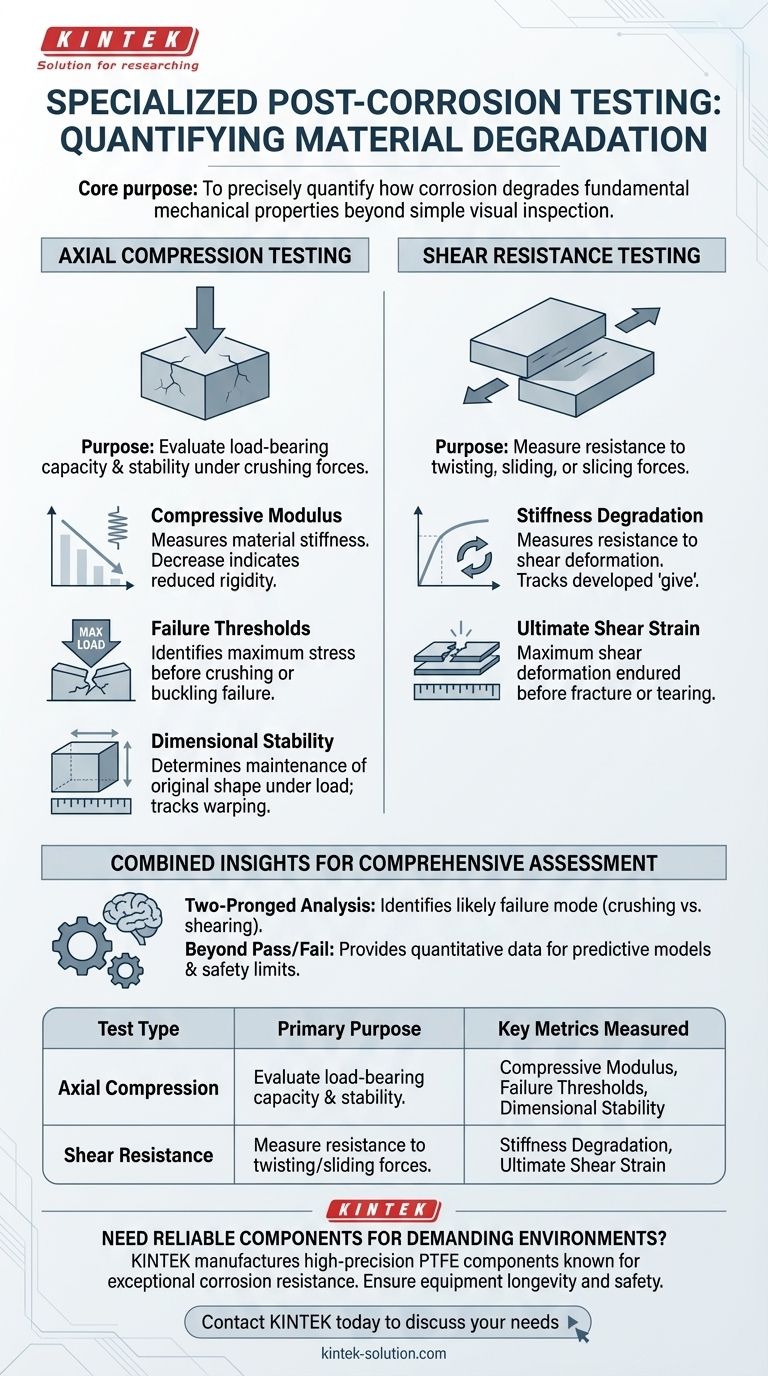

Suite aux traitements de corrosion accélérée, deux formes principales de tests mécaniques spécialisés ont été effectuées sur les échantillons. Il s'agissait d'essais de compression axiale, conçus pour évaluer la capacité portante et la stabilité du matériau, et d'essais de résistance au cisaillement, qui mesuraient sa capacité à résister aux forces de torsion ou de glissement.

L'objectif principal de ces essais post-corrosion est d'aller au-delà de la simple inspection visuelle et de quantifier précisément comment la corrosion dégrade les propriétés mécaniques fondamentales d'un matériau — spécifiquement, sa capacité à résister à l'écrasement (compression) et à la déformation (cisaillement) sous charge.

Analyse de la Résistance à la Compression et de la Stabilité

La première évaluation majeure s'est concentrée sur le comportement du matériau sous des forces de compression directes, ce qui est essentiel pour tout composant qui doit supporter une charge sans flamber.

L'Objectif des Essais de Compression Axiale

Ce test implique d'appliquer une force de serrage ou d'écrasement le long de l'axe principal d'un spécimen. Il simule directement les contraintes exercées sur une colonne de support structurel ou tout composant soumis à une charge lourde.

Métrique Clé : Module de Compression

Le module de compression est une mesure de la rigidité ou de la raideur du matériau lorsqu'il est comprimé. Une diminution significative de cette valeur après la corrosion indique que le matériau est devenu moins rigide et se déformera plus facilement sous sa charge nominale.

Métrique Clé : Seuils de Défaillance

Cette métrique identifie la contrainte de compression maximale que le matériau peut supporter avant de céder, soit par écrasement, soit par flambage. C'est la mesure la plus directe de la réduction de la résistance ultime du matériau due à la corrosion.

Métrique Clé : Stabilité Dimensionnelle

Cette évaluation détermine dans quelle mesure l'échantillon conserve sa forme et sa taille d'origine sous charge. La corrosion peut provoquer des faiblesses localisées entraînant un bombement ou une déformation prématurée, compromettant l'intégrité de toute la structure.

Évaluation de la Résistance aux Forces de Cisaillement

La deuxième évaluation a examiné la réponse du matériau aux contraintes de cisaillement. Ceci est essentiel pour les composants qui subissent des forces de torsion, de rotation ou de tranchage, tels que les fixations, les poutres ou les joints mécaniques.

L'Objectif des Essais de Résistance au Cisaillement

Ce test mesure la capacité du matériau à résister aux forces qui provoquent le glissement de ses couches internes les unes par rapport aux autres. Il quantifie la dégradation des liaisons qui maintiennent le matériau ensemble.

Métrique Clé : Dégradation de la Rigidité

Semblable au module de compression, la rigidité au cisaillement mesure la résistance à la déformation, mais spécifiquement pour les forces de cisaillement. Le suivi de sa dégradation de la rigidité révèle le degré de "mou" que le matériau a développé en raison des dommages causés par la corrosion.

Métrique Clé : Déformation Ultime au Cisaillement

La déformation ultime au cisaillement représente la quantité maximale de déformation par cisaillement que le matériau peut supporter avant de se déchirer, de se rompre ou de se fracturer. Une valeur plus faible après corrosion signifie une perte de ductilité et un risque accru de rupture fragile.

Comprendre les Informations Combinées

Effectuer un seul de ces tests fournirait une image incomplète de la dégradation du matériau. La combinaison des deux est ce qui permet une évaluation complète et fiable.

Une Analyse de Défaillance à Deux Volets

Un matériau pourrait conserver une grande partie de sa résistance à la compression mais devenir critique en cisaillement, ou vice versa. En testant les deux, les ingénieurs peuvent identifier le mode de défaillance le plus probable pour un composant dans un environnement corrosif réel.

Au-delà d'un Simple Résultat de Réussite/Échec

Ces tests spécialisés fournissent des données quantitatives, et non pas seulement une simple observation du type « il s'est cassé ». Ces données sont essentielles pour créer des modèles prédictifs précis, établir des calendriers de maintenance réalistes et définir des limites opérationnelles sûres pour les composants corrodés.

Comment Ces Données Influent sur les Décisions d'Ingénierie

L'objectif spécifique de votre analyse déterminera quels résultats de test sont les plus critiques pour votre application.

- Si votre objectif principal est la capacité portante structurelle : Les données des essais de compression axiale, en particulier les seuils de défaillance, sont votre indicateur le plus critique de sécurité et de performance.

- Si votre objectif principal est la rigidité des composants et la résistance à la torsion ou aux vibrations : L'essai de résistance au cisaillement, spécifiquement la métrique de dégradation de la rigidité, éclairera au mieux votre analyse de la dégradation des performances.

- Si votre objectif principal est de prédire la durée de vie globale : Vous devez synthétiser les résultats des deux tests pour construire un profil complet de la manière dont le matériau s'affaiblit avec le temps.

Cette approche de test rigoureuse et multifacette fournit les données d'ingénierie précises nécessaires pour évaluer avec confiance l'impact réel de la corrosion sur l'intégrité du matériau.

Tableau Récapitulatif :

| Type de Test | Objectif Principal | Métriques Clés Mesurées |

|---|---|---|

| Compression Axiale | Évaluer la capacité portante et la stabilité sous des forces d'écrasement. | Module de Compression, Seuils de Défaillance, Stabilité Dimensionnelle |

| Résistance au Cisaillement | Mesurer la résistance aux forces de torsion, de glissement ou de tranchage. | Dégradation de la Rigidité, Déformation Ultime au Cisaillement |

Vous avez besoin de composants fiables pour des environnements exigeants ?

Les tests spécialisés décrits quantifient comment la corrosion affaiblit les matériaux. Pour les applications où la résistance chimique et l'intégrité des matériaux sont non négociables — telles que dans les secteurs des semi-conducteurs, médical, laboratoire et industriel — les bons composants sont essentiels.

KINTEK fabrique des composants en PTFE de haute précision (y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée) reconnus pour leur résistance exceptionnelle à la corrosion et leur durabilité. Nous privilégions la production de précision et offrons une fabrication sur mesure, du prototype à la production en grand volume, pour répondre à vos spécifications exactes.

Assurez la longévité et la sécurité de votre équipement. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en composants.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée