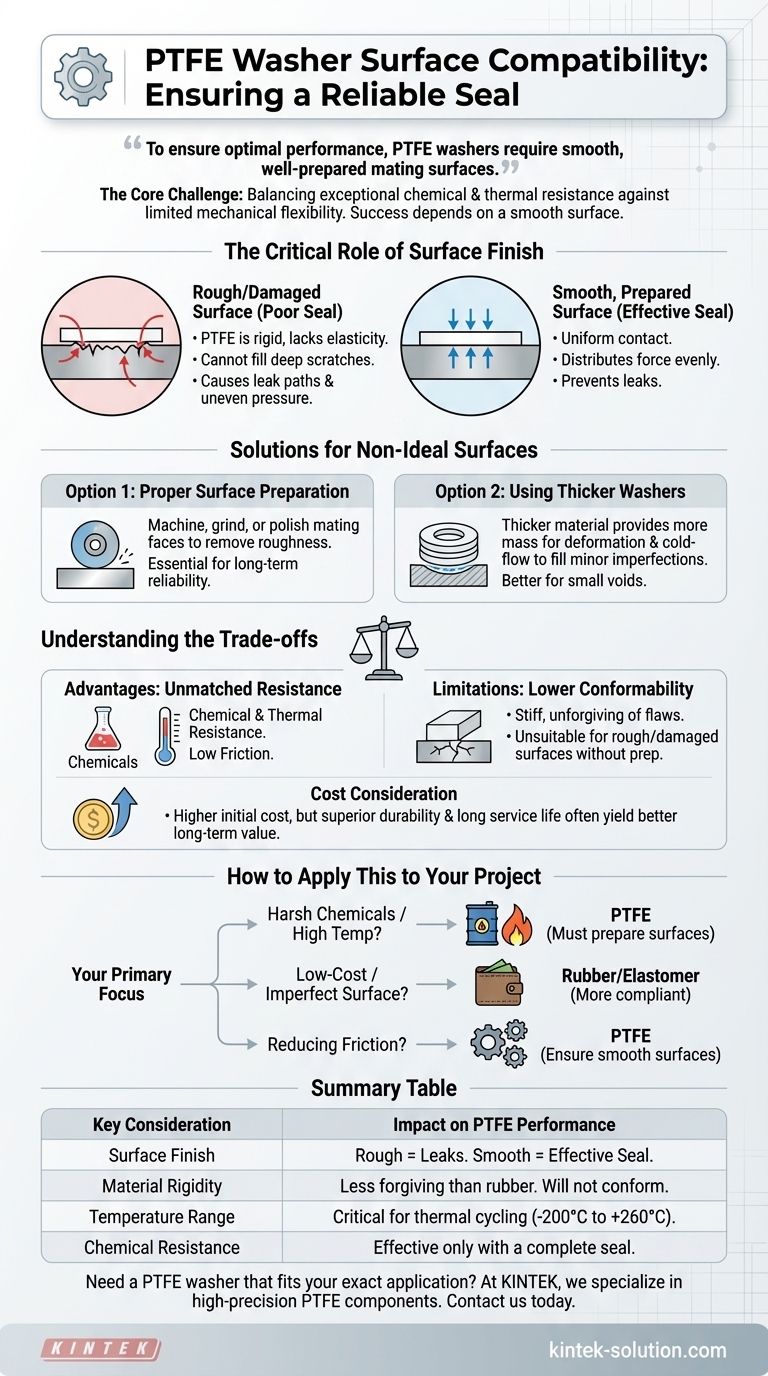

Pour garantir des performances optimales, les rondelles en PTFE nécessitent des surfaces d'accouplement lisses et bien préparées. Contrairement aux matériaux plus tolérants comme le caoutchouc, le PTFE est relativement rigide et ne s'adaptera pas facilement aux imperfections de surface, ce qui pourrait compromettre sa capacité à créer un joint fiable.

Le défi fondamental de l'utilisation des rondelles en PTFE est d'équilibrer leur résistance chimique et thermique exceptionnelle avec leur flexibilité mécanique limitée. Le succès dépend de la garantie que la surface d'accouplement est suffisamment lisse pour que la rondelle fonctionne comme prévu.

Le rôle critique de l'état de surface

Les propriétés uniques du polytétrafluoroéthylène (PTFE) dictent ses exigences spécifiques en matière d'interaction de surface. Comprendre cette relation est la clé pour prévenir les fuites et la défaillance des composants.

Pourquoi la douceur est non négociable

Le PTFE est un matériau plastique relativement dur. Il ne possède pas la nature élastique et souple du caoutchouc, ce qui signifie qu'il ne peut pas facilement pénétrer et combler les rayures profondes, les rainures ou les irrégularités sur une bride ou une surface d'accouplement.

Ces imperfections peuvent créer des chemins de fuite microscopiques sous la rondelle, rendant inutile son excellente résistance chimique.

L'impact d'une surface médiocre

L'utilisation d'une rondelle en PTFE sur une surface rugueuse ou endommagée entraîne une répartition inégale de la pression. La rondelle n'entrera en contact qu'avec les points hauts de la surface, créant des espaces et empêchant une étanchéité cohérente et efficace.

Cela provoque non seulement des fuites immédiates, mais peut également entraîner une usure prématurée et une défaillance de la rondelle.

Solutions pour les surfaces non idéales

Si vous travaillez avec des surfaces qui ne sont pas parfaitement lisses, vous avez deux stratégies principales pour assurer une étanchéité correcte avec le PTFE.

Option 1 : Préparation appropriée de la surface

La solution la plus fiable consiste à préparer la surface pour répondre aux besoins de la rondelle. Cela implique d'usiner, de meuler ou de polir les faces d'accouplement pour éliminer toute marque radiale significative, toute rayure ou rugosité générale.

Une surface lisse, plane et propre permet à la rondelle en PTFE de répartir uniformément la force de serrage et de créer le joint prévu.

Option 2 : Utilisation de rondelles plus épaisses

Dans les situations présentant des imperfections mineures de surface, une rondelle en PTFE plus épaisse peut améliorer l'efficacité de l'étanchéité. Une rondelle plus épaisse fournit plus de matériau qui peut se déformer et se fluider à froid sous compression.

Cette masse de matériau supplémentaire lui confère une meilleure capacité à combler les petits vides et à s'adapter à la surface qu'une contrepartie plus mince.

Comprendre les compromis

Choisir le PTFE implique de reconnaître ses avantages et ses limites distincts. Son exigence d'une surface lisse est le résultat direct des propriétés qui le rendent si précieux dans d'autres domaines.

L'avantage : Résistance inégalée

Le PTFE est sélectionné pour les environnements les plus exigeants. Ses principaux avantages comprennent une résistance exceptionnelle à pratiquement tous les produits chimiques industriels et une plage de température de fonctionnement massive, allant de -200°C à +260°C.

Il possède également un coefficient de friction extrêmement faible, ce qui le rend idéal pour les applications dynamiques où les pièces doivent glisser les unes contre les autres.

La limite : Faible conformabilité

Le principal compromis est sa rigidité relative. Comparé à un élastomère flexible comme le caoutchouc, le PTFE est beaucoup moins tolérant aux défauts de surface. Cela le rend inapproprié pour les applications avec des surfaces moulées rugueuses ou des brides précédemment endommagées, à moins qu'elles ne soient correctement réparées.

La considération de coût

Les rondelles en PTFE sont généralement plus chères que les alternatives courantes en caoutchouc ou en fibre. Cependant, leur durabilité supérieure, leur résistance à l'usure et à la corrosion, et leur longue durée de vie en font souvent un investissement plus rentable à long terme en réduisant la fréquence de maintenance et de remplacement.

Comment appliquer cela à votre projet

Votre choix doit être dicté par les exigences spécifiques de votre environnement d'exploitation et l'état de votre équipement.

- Si votre objectif principal est l'étanchéité dans des environnements chimiques ou à haute température agressifs : Le PTFE est le matériau approprié, mais vous devez investir dans la préparation des surfaces d'accouplement pour qu'elles soient lisses et exemptes de défauts.

- Si votre objectif principal est un joint à faible coût, à usage général sur une surface imparfaite : Un matériau plus souple comme le caoutchouc peut être un choix plus pratique et plus tolérant, à condition qu'il réponde à vos besoins chimiques et de température.

- Si votre objectif principal est de réduire la friction entre les pièces mobiles : Le PTFE est un excellent choix, mais assurez-vous que les surfaces sont lisses pour maximiser son avantage de faible friction et prévenir l'usure abrasive.

Adapter les exigences uniques du PTFE aux bonnes conditions de surface est la clé pour libérer ses performances inégalées dans les applications difficiles.

Tableau récapitulatif :

| Considération clé | Impact sur la performance de la rondelle en PTFE |

|---|---|

| État de surface | Les surfaces rugueuses créent des chemins de fuite ; des surfaces lisses et planes sont essentielles pour un joint efficace. |

| Rigidité du matériau | Le PTFE est moins tolérant que le caoutchouc et ne s'adapte pas aux imperfections de surface. |

| Plage de température | Le PTFE fonctionne de -200°C à +260°C, rendant la préparation de surface critique pour les cycles thermiques. |

| Résistance chimique | La résistance chimique supérieure n'est efficace que si la rondelle peut former un joint complet. |

Besoin d'une rondelle en PTFE qui s'adapte parfaitement à votre application ? Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute précision — y compris des joints personnalisés, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Que vous ayez besoin de prototypes ou de commandes en grand volume, notre expertise garantit que vos rondelles en PTFE fonctionnent parfaitement, même dans les environnements les plus exigeants. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et laissez-nous vous aider à obtenir une étanchéité parfaite et fiable.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques