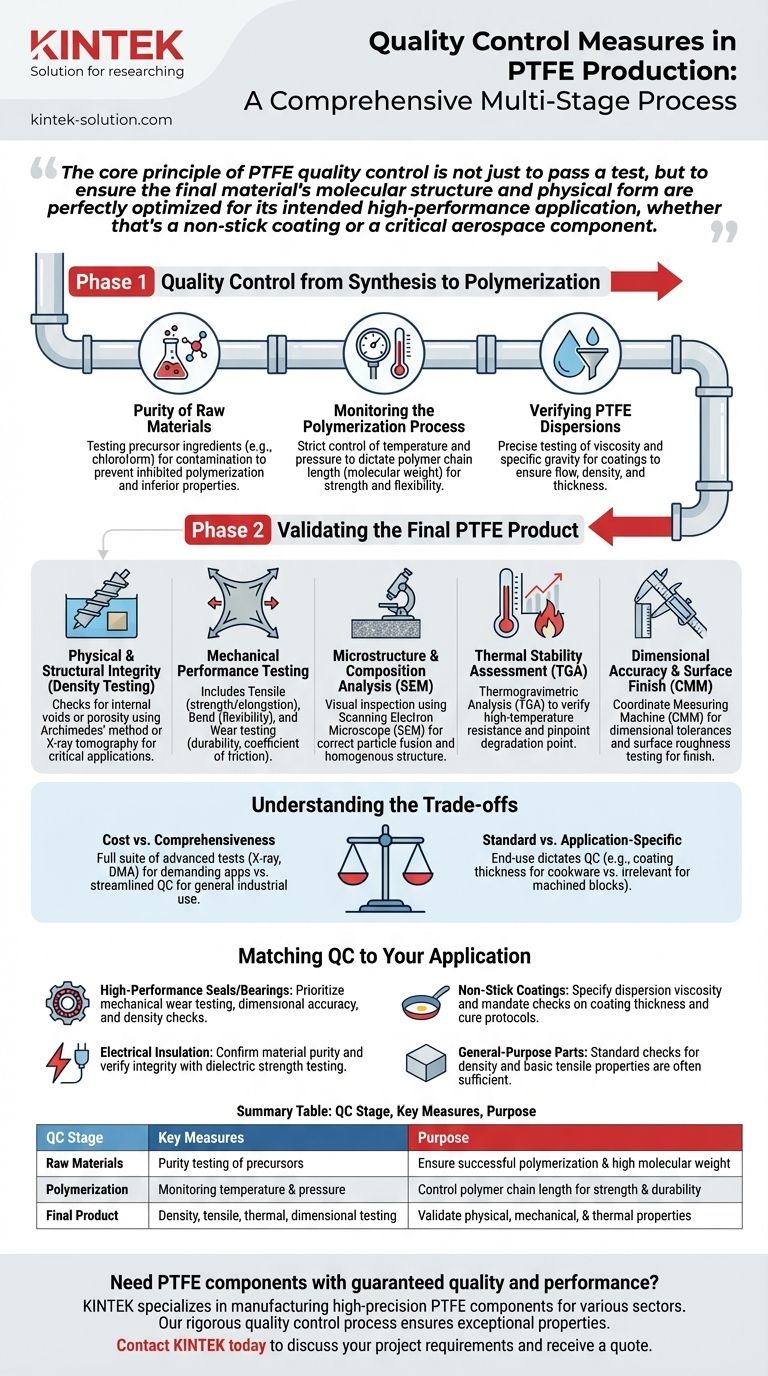

En bref, le contrôle qualité dans la production de polytétrafluoroéthylène (PTFE) est un processus complet en plusieurs étapes. Il commence par la vérification de la pureté des ingrédients chimiques, se poursuit par une surveillance stricte des conditions de polymérisation telles que la température et la pression, et se termine par une batterie rigoureuse de tests sur le produit final pour valider ses propriétés physiques, mécaniques et thermiques.

Le principe fondamental du contrôle qualité du PTFE n'est pas seulement de réussir un test, mais de s'assurer que la structure moléculaire et la forme physique du matériau final sont parfaitement optimisées pour son application haute performance prévue, qu'il s'agisse d'un revêtement antiadhésif ou d'un composant aérospatial critique.

Contrôle Qualité de la Synthèse à la Polymérisation

L'intégrité du produit PTFE final est déterminée bien avant qu'il ne prenne sa forme définitive. Le contrôle qualité commence dès le tout début du processus de synthèse chimique et se poursuit tout au long de la création du polymère brut.

Pureté des Matières Premières

L'ensemble du processus commence par la création du monomère de tétrafluoroéthylène (TFE). Le contrôle qualité à ce stade implique le test de la pureté des ingrédients précurseurs comme le chloroforme et le chlorodifluorométhane.

Toute contamination peut inhiber la réaction de polymérisation, entraînant un poids moléculaire plus faible et des propriétés matérielles inférieures dans le produit final.

Surveillance du Processus de Polymérisation

Pendant la polymérisation, le gaz TFE est converti en chaînes de polymère PTFE solides. Une surveillance stricte de la température et de la pression est essentielle.

Ces variables contrôlent directement la longueur des chaînes de polymère (poids moléculaire), ce qui dicte à son tour la résistance, la flexibilité et la durabilité finales du matériau.

Vérification des Dispersions de PTFE

Pour les applications telles que les revêtements, le PTFE est produit sous forme de dispersion liquide. Les mesures de contrôle qualité pour ces dispersions comprennent des tests précis de viscosité et de densité spécifique.

Ces tests garantissent que la dispersion s'écoulera et recouvrira correctement une surface et que la couche durcie finale aura la bonne densité et épaisseur.

Validation du Produit PTFE Final

Une fois que le PTFE a été polymérisé et transformé en une forme solide (par exemple, une tige, une feuille ou une pièce moulée), une deuxième phase de tests commence pour valider ses caractéristiques de performance par rapport aux spécifications d'ingénierie.

Intégrité Physique et Structurelle

Le test de densité est la vérification de contrôle qualité la plus fondamentale pour le PTFE solide. Il est souvent effectué en utilisant la méthode d'Archimède et sert à identifier les vides internes ou la porosité, qui peuvent compromettre la résistance mécanique et les propriétés diélectriques.

Pour les applications critiques, des méthodes avancées comme la tomodensitométrie par rayons X peuvent être utilisées pour créer une carte 3D des variations de densité interne.

Tests de Performance Mécanique

Pour garantir que le matériau peut résister aux contraintes du monde réel, il subit une série de tests mécaniques.

Ceux-ci comprennent le test de traction pour mesurer la résistance et l'allongement, le test de flexion pour évaluer la flexibilité, et le test d'usure pour déterminer sa durabilité et son coefficient de friction pour les applications de paliers et de joints.

Analyse de la Microstructure et de la Composition

À l'aide d'outils tels qu'un Microscope Électronique à Balayage (MEB), les techniciens peuvent inspecter visuellement la microstructure interne du matériau.

Cette analyse confirme que les particules de polymère ont fusionné correctement pendant le traitement, assurant un matériau uniforme et homogène exempt de défauts structurels.

Évaluation de la Stabilité Thermique

Un avantage clé du PTFE est sa résistance aux hautes températures. L'Analyse Thermogravimétrique (ATG) est utilisée pour vérifier cette propriété.

L'ATG mesure le changement de poids du matériau lorsqu'il est chauffé, identifiant la température exacte à laquelle il commence à se dégrader. Cela confirme la plage de température de fonctionnement sûre du matériau.

Précision Dimensionnelle et État de Surface

Pour les composants conçus avec précision, les dimensions physiques sont primordiales. Une Machine à Mesurer par Coordonnées (MMC) est utilisée pour confirmer que les pièces respectent des tolérances dimensionnelles strictes.

De plus, le test de rugosité de surface garantit que la finition est appropriée pour l'application, en particulier pour les surfaces à faible friction dans les joints ou les paliers.

Comprendre les Compromis

La mise en œuvre d'un programme de contrôle qualité nécessite d'équilibrer la rigueur et la praticité. Toutes les applications n'exigent pas le même niveau d'examen.

Coût vs. Exhaustivité

Une suite complète de tests avancés (comme la tomodensitométrie par rayons X ou l'analyse mécanique dynamique) est coûteuse et longue. Ceux-ci sont généralement réservés aux applications les plus exigeantes dans des domaines tels que l'aérospatiale, les dispositifs médicaux ou la fabrication de semi-conducteurs.

Pour un usage industriel général, un processus de contrôle qualité plus rationalisé axé sur la densité, les propriétés de traction et la précision dimensionnelle est souvent suffisant.

Tests Standards vs. Spécifiques à l'Application

L'application finale dicte les mesures de contrôle qualité les plus importantes. Par exemple, un fabricant utilisant un revêtement de marque Teflon™ pour les ustensiles de cuisine doit respecter des directives spécifiques concernant l'épaisseur du revêtement et les protocoles de température de cuisson.

Il s'agit d'un contrôle spécifique à l'application qui serait sans intérêt pour un bloc de PTFE solide destiné à être usiné en joints industriels. Le plan de contrôle qualité doit s'aligner sur la fonction du produit.

Adapter le Contrôle Qualité à Votre Application

Les bonnes mesures de contrôle qualité dépendent entièrement des exigences de performance de votre projet.

- Si votre objectif principal est les joints ou paliers haute performance : Priorisez les tests d'usure mécanique, la précision dimensionnelle (MMC) et les vérifications de densité pour assurer la longévité et un ajustement correct.

- Si votre objectif principal est l'isolation électrique : Vous devez confirmer la pureté du matériau par des contrôles de processus et vérifier l'intégrité finale par des tests de densité et de rigidité diélectrique.

- Si votre objectif principal est les revêtements antiadhésifs : Spécifiez des contrôles sur la viscosité de la dispersion brute et exigez des vérifications finales de l'épaisseur du revêtement et des protocoles de cuisson thermique.

- Si votre objectif principal est les pièces usinées à usage général : Des vérifications standard de la densité et des propriétés de traction de base sont souvent suffisantes pour assurer la cohérence du matériau.

En fin de compte, une stratégie de contrôle qualité robuste est ce qui transforme un polymère remarquable en une solution d'ingénierie fiable et prévisible.

Tableau Récapitulatif :

| Étape de CQ | Mesures Clés | Objectif |

|---|---|---|

| Matières Premières | Test de pureté des précurseurs | Assurer une polymérisation réussie et un poids moléculaire élevé |

| Polymérisation | Surveillance de la température et de la pression | Contrôler la longueur des chaînes de polymère pour la résistance et la durabilité |

| Produit Final | Tests de densité, de traction, thermiques et dimensionnels | Valider les propriétés physiques, mécaniques et thermiques |

Besoin de composants en PTFE avec qualité et performance garanties ?

KINTEK se spécialise dans la fabrication de composants en PTFE de haute précision — y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre processus de contrôle qualité rigoureux, adapté aux exigences de votre application, garantit que chaque pièce offre une résistance chimique, une stabilité thermique et une intégrité mécanique exceptionnelles.

Que vous ayez besoin de prototypes ou d'une production en grand volume, nous vous offrons la certitude du matériau. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et recevoir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie