En bref, la mise en forme à chaud est un processus de fabrication qui élargit temporairement le diamètre intérieur d'un joint en PTFE pour simplifier son installation. Le processus utilise la chaleur et l'étirement mécanique pour fixer le joint à une taille plus grande ; une fois installé, la chaleur opérationnelle due à la friction fait que le joint "se souvient" et se rétracte à sa dimension originale et plus petite, créant ainsi un joint serré et efficace.

Le défi central avec le PTFE est qu'il s'agit d'un plastique rigide, et non d'un élastomère flexible comme le caoutchouc. Le processus de mise en forme à chaud utilise intelligemment la "mémoire de forme" inhérente au PTFE pour surmonter ce défi d'installation, assurant un assemblage sans dommage et une étanchéité fiable dans son application finale.

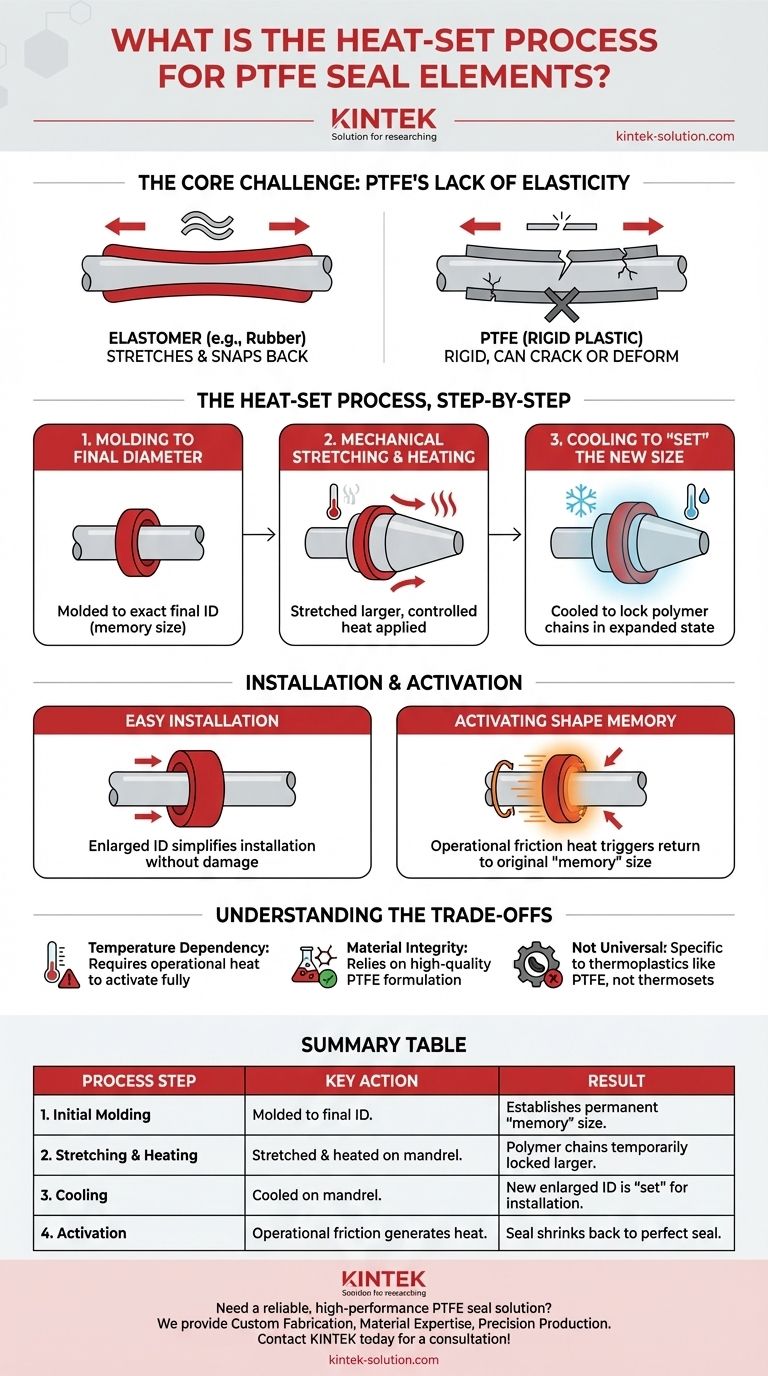

Le Défi Principal : Le Manque d'Élasticité du PTFE

Pour comprendre pourquoi la mise en forme à chaud est nécessaire, nous devons d'abord comprendre le matériau lui-même. Le PTFE est fondamentalement différent des matériaux d'étanchéité courants comme le caoutchouc ou le silicone.

Pourquoi les Joints Standard S'Étirent et Reviennent

Les joints élastomères, comme les joints toriques en nitrile ou en Viton, sont hautement élastiques. Vous pouvez les étirer sur un arbre, et leur structure moléculaire les amène naturellement à reprendre leur taille d'origine, créant une étanchéité immédiate.

La Rigidité Inhérente du PTFE

Le PTFE (Polytétrafluoroéthylène) est un plastique, pas un élastomère. Il possède une très faible élasticité. Tenter d'étirer un joint PTFE standard sur un arbre peut provoquer une déformation permanente, des fissures ou une défaillance complète de la lèvre d'étanchéité.

Le Processus de Mise en Forme à Chaud, Étape par Étape

Le processus de mise en forme à chaud est une solution élégante qui modifie l'élément en PTFE pour rendre l'installation possible sans compromettre sa fonction d'étanchéité finale.

Étape 1 : Moulage au Diamètre Final

Premièrement, le joint est fabriqué avec le diamètre intérieur (DI) exact requis pour son état opérationnel final. C'est la taille de "mémoire" à laquelle le joint reviendra finalement.

Étape 2 : Étirement Mécanique et Chauffage

Le joint fini est ensuite étiré sur un mandrin ou un cône de taille précise, plus grand que le DI original du joint. Tout en étant maintenu dans cette position étirée, une chaleur contrôlée est appliquée.

Étape 3 : Refroidissement pour "Fixer" la Nouvelle Taille

L'élément est laissé refroidir pendant qu'il est toujours sur le mandrin. Ce cycle thermique verrouille les chaînes polymères dans leur nouvelle position étendue. Le résultat est un joint en PTFE avec un DI intentionnellement plus grand que sa taille finale prévue.

Installation et Activation : Les Étapes Finales

La magie du processus de mise en forme à chaud se produit après que le joint quitte l'usine.

Faciliter l'Installation

Étant donné que le DI du joint est maintenant temporairement agrandi, il peut être facilement et en toute sécurité glissé sur l'arbre ou dans le logement sans nécessiter de force excessive. Cela empêche les déchirures microscopiques et l'étirement permanent qui endommageraient autrement un joint rigide.

Activation de la Mémoire de Forme

Une fois que l'équipement est en marche, la friction entre l'arbre rotatif et le joint génère de la chaleur. Cette chaleur opérationnelle est le déclencheur de la transformation finale du joint.

Retour à la Taille Prévue

La chaleur appliquée provoque la reversion de la structure moléculaire du PTFE à son état original et plus stable. Le joint se rétracte à son DI plus petit pour lequel il a été initialement moulé, créant un joint ajusté et très efficace contre l'arbre.

Comprendre les Compromis

Bien qu'efficace, le processus de mise en forme à chaud repose sur des conditions spécifiques et introduit des considérations critiques pour le succès.

Dépendance à la Température

Le processus repose fondamentalement sur la chaleur opérationnelle pour activer le joint. Dans les applications qui fonctionnent trop à froid ou qui fonctionnent par intermittence, le joint peut ne pas se rétracter complètement ou de manière cohérente, ce qui pourrait entraîner des performances sous-optimales.

L'Intégrité du Matériau est Clé

L'efficacité et la prévisibilité de l'effet de "mémoire de forme" dépendent fortement de la qualité et de la formulation spécifique du composé de PTFE. Les impuretés ou les additifs incorrects peuvent entraver le processus.

Pas une Solution Universelle

La mise en forme à chaud est spécifique aux thermoplastiques comme le PTFE qui présentent une mémoire de forme distincte. Elle n'est pas applicable aux élastomères thermodurcissables traditionnels comme le caoutchouc, qui ne partagent pas cette propriété.

Faire le Bon Choix pour Votre Objectif

Comprendre ce processus vous aide à choisir le bon joint pour les applications exigeantes.

- Si votre objectif principal est la performance à haute température : Les joints en PTFE mis en forme à chaud sont un excellent choix, car la chaleur même qui détruirait un élastomère est ce qui active et perfectionne le joint en PTFE.

- Si votre objectif principal est un assemblage facile et sans dommage des joints rigides : Le processus de mise en forme à chaud est la technologie habilitante qui rend l'installation des joints en PTFE dimensionnellement critiques pratique et fiable.

- Si votre objectif principal est la résistance chimique dans les applications dynamiques : La mise en forme à chaud vous permet de tirer parti de l'inertie chimique supérieure du PTFE sans lutter contre sa rigidité physique lors de l'installation.

En fin de compte, la mise en forme à chaud est une étape de fabrication cruciale qui transforme un matériau haute performance d'un composant difficile à installer en une solution d'étanchéité pratique et fiable.

Tableau Récapitulatif :

| Étape du Processus | Action Clé | Résultat |

|---|---|---|

| 1. Moulage Initial | Le joint est moulé à son diamètre intérieur (DI) final prévu. | Établit la taille permanente de "mémoire" du joint. |

| 2. Étirement & Chauffage | Le joint est étiré sur un mandrin et chauffé tout en étant maintenu en place. | Les chaînes polymères sont temporairement verrouillées dans une taille plus grande. |

| 3. Refroidissement | Le joint est refroidi sur le mandrin. | Le nouveau DI élargi est "fixé", simplifiant l'installation. |

| 4. Activation | La friction opérationnelle génère de la chaleur pendant l'utilisation. | Le joint se rétracte à son DI d'origine, créant une étanchéité parfaite. |

Besoin d'une solution de joint en PTFE fiable et haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision, y compris les joints mis en forme à chaud, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise garantit que vos joints sont fabriqués selon les normes les plus élevées, assurant une installation facile et une fiabilité à long terme dans vos applications les plus exigeantes.

Nous fournissons :

- Fabrication sur Mesure : Du prototypage aux séries de production à haut volume.

- Expertise Matérielle : Formulations de PTFE optimales pour une mémoire de forme et des performances prévisibles.

- Production de Précision : Joints conçus selon vos spécifications exactes.

Laissez-nous vous aider à résoudre vos défis d'étanchéité les plus difficiles. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées