En termes simples, la polymérisation en suspension est un procédé chimique utilisé pour convertir un monomère liquide en grains de polymère solides. Ceci est réalisé en suspendant de minuscules gouttelettes du monomère, comme le tétrafluoroéthylène (TFE), dans l'eau, puis en initiant une réaction qui transforme chaque gouttelette en une particule solide de polymère, tel que le polytétrafluoroéthylène (PTFE).

L'idée centrale est d'utiliser l'eau comme milieu de transfert de chaleur pour contrôler la réaction, créant des particules de polymère uniformes, semblables à des billes, qui sont faciles à manipuler et idéales pour les processus de moulage.

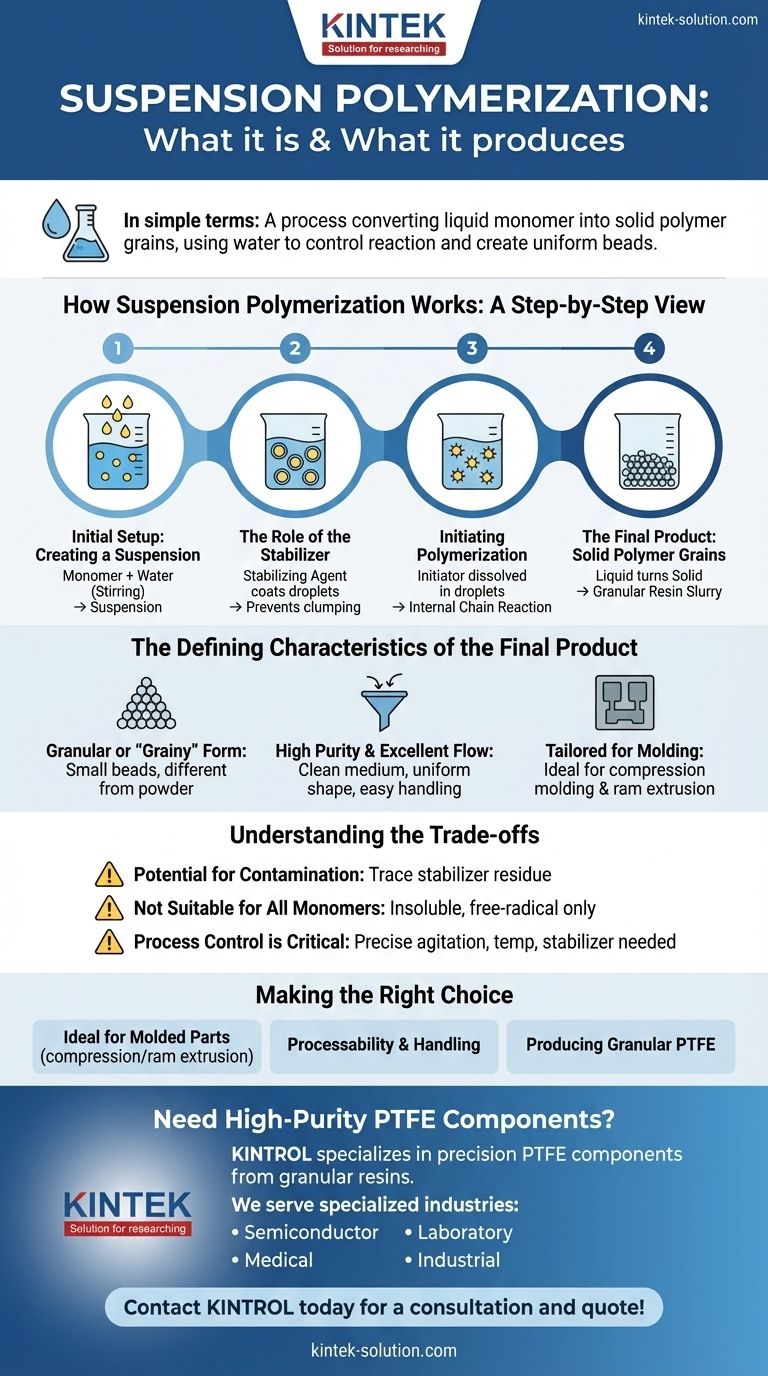

Comment fonctionne la polymérisation en suspension : une vue étape par étape

Ce processus peut être visualisé comme la création d'innombrables minuscules réacteurs autonomes au sein d'un grand récipient d'eau. Chaque étape est contrôlée avec précision pour produire le résultat souhaité.

La configuration initiale : créer une suspension

Le processus commence par l'ajout du monomère (le produit chimique liquide brut à polymériser) à l'eau. Comme le monomère est insoluble dans l'eau, un agitation ou un brassage vigoureux est nécessaire pour le décomposer en petites gouttelettes stables, formant une suspension.

Le rôle du stabilisant

Pour empêcher ces minuscules gouttelettes de monomère de s'agglomérer en une seule masse volumineuse et ingérable, un agent stabilisant est ajouté à l'eau. Cet agent recouvre la surface de chaque gouttelette, les maintenant séparées et uniformément dispersées tout au long de la réaction.

Initiation de la polymérisation

Un initiateur, un produit chimique qui déclenche la réaction de polymérisation, est dissous directement dans les gouttelettes de monomère. Une fois le système chauffé, l'initiateur démarre une réaction en chaîne à l'intérieur de chaque gouttelette individuelle, convertissant le monomère liquide en un polymère solide.

Le produit final : des grains de polymère solides

Lorsque la réaction est terminée, chaque gouttelette liquide se transforme en une particule de polymère solide, semblable à une bille. Le résultat est une bouillie de grains de polymère en suspension dans l'eau. Ces grains sont ensuite filtrés, lavés et séchés pour devenir le produit granulaire final.

Les caractéristiques déterminantes du produit final

La méthode utilisée pour créer un polymère influence directement ses propriétés physiques et son utilisation. Les matériaux fabriqués par polymérisation en suspension présentent des avantages distincts.

Forme granulaire ou « granuleuse »

La caractéristique la plus notable est la forme physique. Le processus produit naturellement des petites billes ou grains de polymère, souvent appelés résine granulaire. Ceci est fondamentalement différent des poudres fines produites par d'autres méthodes.

Haute pureté et excellente fluidité

Étant donné que l'eau est un milieu efficace et propre pour éliminer la chaleur, la réaction est bien contrôlée, ce qui donne un polymère de haute pureté. La forme sphérique ou granulaire des particules leur confère d'excellentes propriétés de « libre écoulement », les rendant faciles à verser, à transporter et à introduire dans l'équipement de traitement.

Adapté aux applications de moulage

La nature fluide de ces grains les rend exceptionnellement bien adaptés à des techniques de fabrication spécifiques. Ils sont idéaux pour le moulage par compression, où la résine doit remplir uniformément une cavité de moule sous pression, et pour l'extrusion par piston, un processus utilisé pour créer des formes simples telles que des tiges et des tubes.

Comprendre les compromis

Bien qu'elle soit très efficace, la polymérisation en suspension n'est pas une solution universelle. Il est important de reconnaître ses limites.

Potentiel de contamination

Bien que le polymère résultant soit généralement pur, des traces de l'agent stabilisant peuvent rester à la surface des grains. Ce résidu peut parfois affecter la clarté optique ou les propriétés électriques du produit final.

Ne convient pas à tous les monomères

Cette technique est principalement efficace pour les monomères insolubles dans l'eau et qui subissent une polymérisation radicalaire libre. Ce n'est pas une méthode viable pour les monomères solubles dans l'eau ou pour d'autres types de réactions de polymérisation.

Le contrôle du processus est essentiel

Obtenir une distribution granulométrique constante et étroite nécessite un contrôle précis de la vitesse d'agitation, de la température et de la concentration du stabilisant. Les écarts peuvent entraîner une qualité de produit incohérente.

Faire le bon choix pour votre objectif

Choisir un polymère signifie souvent choisir la méthode de polymérisation qui donne les propriétés dont vous avez besoin.

- Si votre objectif principal est de créer des pièces moulées : La résine granulaire à écoulement libre issue de la polymérisation en suspension est idéale pour des processus tels que le moulage par compression et l'extrusion par piston.

- Si votre objectif principal est la facilité de traitement et la manipulation : Les particules uniformes, semblables à des billes, sont plus faciles et plus propres à manipuler dans un environnement industriel que les poudres fines.

- Si votre objectif principal est de produire du PTFE pour des applications spécifiques : La polymérisation en suspension est la méthode standard pour créer des grades de PTFE granulaires utilisés dans les formes brutes, les joints et les garnitures.

En fin de compte, la polymérisation en suspension offre une voie fiable et efficace pour produire des polymères granulaires de haute qualité parfaitement adaptés aux applications de moulage exigeantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Le monomère liquide est mis en suspension dans l'eau et polymérisé en grains solides. |

| Produit clé | Résine polymère granulaire ou en forme de bille (par exemple, PTFE granulaire). |

| Avantage principal | Excellentes propriétés d'écoulement libre pour une manipulation et un moulage faciles. |

| Idéal pour | Moulage par compression, extrusion par piston et création de formes brutes. |

Besoin de composants en PTFE de haute pureté pour votre application ?

KINTROL se spécialise dans la fabrication de composants en PTFE de précision à partir de résines granulaires produites par polymérisation en suspension. Cela garantit l'intégrité du matériau et les propriétés d'écoulement libre essentielles à la création de joints haute performance, de revêtements, de verrerie de laboratoire et de pièces personnalisées.

Nous desservons des industries spécialisées, notamment :

- Semi-conducteur

- Médical

- Laboratoire

- Industriel

Notre expertise en fabrication sur mesure — des prototypes aux commandes à grand volume — garantit que vous obtenez le composant exact dont vous avez besoin. Laissez-nous vous aider à tirer parti des avantages du PTFE granulaire dans votre prochain projet.

Contactez KINTROL dès aujourd'hui pour une consultation et un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés