Pour sélectionner le bon joint en PTFE, vous devez évaluer quatre facteurs principaux par rapport à votre application spécifique : la compatibilité chimique, la température de fonctionnement, la pression du système et les dimensions physiques de la bride. Ces critères fonctionnent ensemble pour garantir une étanchéité fiable et durable, évitant les fuites et les temps d'arrêt coûteux du système.

Choisir un joint en PTFE ne consiste pas à trouver un seul « meilleur » matériau, mais à effectuer une évaluation des risques. Vous faites correspondre les propriétés spécifiques d'une variante de PTFE aux contraintes opérationnelles uniques de votre système pour garantir son intégrité.

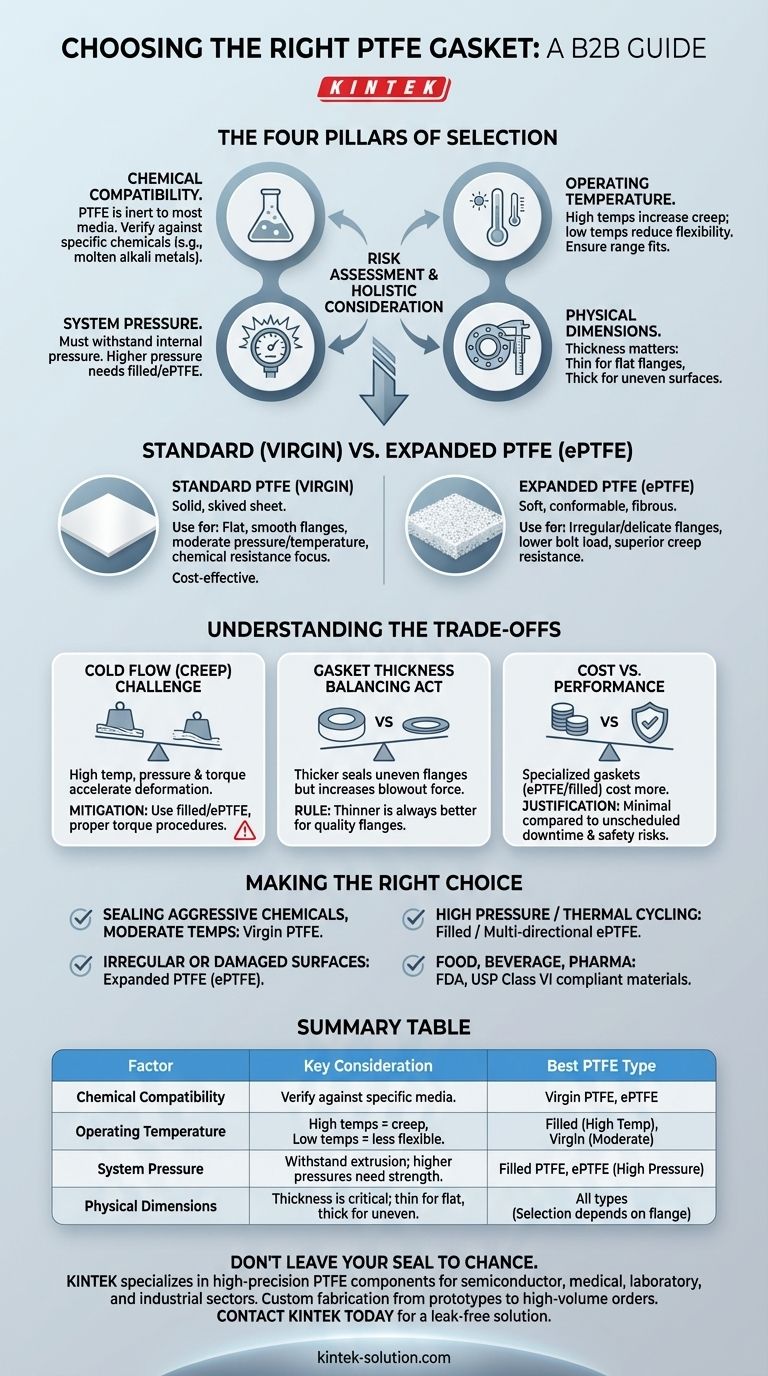

Les quatre piliers de la sélection des joints

Une défaillance dans l'un de ces domaines clés peut entraîner une défaillance complète du joint. Ils doivent être considérés de manière holistique.

Évaluation de la compatibilité chimique

Le polytétrafluoroéthylène (PTFE) est réputé pour être chimiquement inerte vis-à-vis de la plupart des substances. C'est souvent son principal avantage de sélection.

Cependant, vous devez toujours vérifier sa compatibilité avec votre milieu spécifique. Dans de rares cas, des matériaux tels que les métaux alcalins en fusion ou certains composés fluorés peuvent attaquer le PTFE. Croisez toujours vos produits chimiques de procédé avec un tableau de compatibilité fiable.

Évaluation des limites de température

Le PTFE possède une large plage de températures de fonctionnement, mais ses propriétés mécaniques changent considérablement à ses extrêmes.

À mesure que les températures augmentent, le PTFE devient plus mou et plus susceptible au fluage, ou « fluage à froid », où le matériau se déforme lentement sous pression. Inversement, à des températures cryogéniques, il peut devenir moins flexible. Vous devez vous assurer que vos températures de fonctionnement minimale et maximale se situent confortablement dans la plage spécifiée du matériau du joint.

Comprendre le confinement de la pression

Le joint doit résister à la pression interne maximale de votre système sans être extrudé ou soufflé.

Pour les pressions standard, le PTFE vierge est souvent suffisant. Pour les applications à plus haute pression, un PTFE chargé (mélangé à du verre ou du carbone) ou un PTFE expansé (ePTFE) est nécessaire. Ces matériaux offrent une résistance et une résistance accrues à la déformation sous charge.

Assurer les dimensions physiques correctes

Un joint ne peut fonctionner que s'il s'adapte correctement. Cela va au-delà des simples diamètres intérieur et extérieur.

L'épaisseur du joint est un choix critique. Un joint plus mince offre une étanchéité plus solide et plus stable sur des brides lisses et planes. Un joint plus épais peut mieux s'adapter et sceller des surfaces de bride inégales ou endommagées, mais il est également plus sujet à l'extrusion.

Au-delà des bases : PTFE standard vs PTFE expansé

Tout le PTFE n'est pas identique. Le processus de fabrication crée deux types distincts avec des forces différentes.

Quand utiliser le PTFE standard (vierge)

Le PTFE standard, ou vierge, est un matériau solide, découpé en feuilles. C'est un excellent choix polyvalent pour de nombreuses applications.

Choisissez le PTFE standard pour les surfaces de bride planes et lisses dans les applications à pression et température modérées où la résistance chimique est le principal moteur. C'est généralement l'option la plus rentable.

Quand choisir le PTFE expansé (ePTFE)

Le PTFE expansé est un matériau doux et très adaptable créé en expansant le PTFE vierge, ce qui donne une structure fibreuse.

Choisissez l'ePTFE lorsque vous travaillez avec des brides irrégulières, déformées ou délicates (comme l'acier vitrifié). Sa douceur lui permet de créer un joint étanche avec un couple de serrage beaucoup plus faible, réduisant ainsi le risque d'endommagement de la bride et offrant une résistance supérieure au fluage.

Comprendre les compromis

Choisir le bon joint implique d'équilibrer des facteurs concurrents. Être conscient des limites inhérentes du PTFE est crucial pour prendre une décision fiable.

Le défi du fluage à froid (creep)

Le fluage est le principal mode de défaillance des joints en PTFE. C'est la tendance du matériau à se déformer lentement et à s'éloigner de la pression appliquée par les boulons, entraînant une perte de contrainte d'étanchéité et une fuite éventuelle.

Les températures élevées, les pressions élevées et un couple de serrage excessif accélèrent tous le fluage. L'utilisation de PTFE chargé ou d'ePTFE et le respect des procédures de couple de serrage appropriées sont les moyens les plus efficaces d'atténuer ce risque.

Épaisseur du joint : un acte d'équilibrage

Bien qu'un joint épais puisse sauver un joint fuyant sur une bride de mauvaise qualité, ce n'est pas une solution universelle.

Plus le matériau est épais, plus la surface exposée à la pression interne est grande, augmentant la force qui tente de le faire sortir. Pour les systèmes à haute pression avec des brides de qualité, plus mince est toujours préférable.

Coût vs performance

Les joints spécialisés comme le PTFE chargé ou l'ePTFE sont plus chers que le PTFE vierge.

Cependant, le coût d'un joint est minime par rapport au coût d'un arrêt imprévu, d'une perte de produit ou d'un incident de sécurité. Justifier un joint plus performant est facile dans les applications critiques où la fiabilité de l'étanchéité est primordiale.

Faire le bon choix pour votre système

Votre sélection finale doit être un choix délibéré basé sur le contexte opérationnel complet de l'assemblage de la bride.

- Si votre objectif principal est d'étanchéifier des produits chimiques agressifs à des températures modérées : Un joint en PTFE vierge standard est souvent le point de départ le plus rentable.

- Si vous travaillez avec des surfaces de bride irrégulières ou endommagées : Le PTFE expansé (ePTFE) offrira une meilleure adaptabilité et une étanchéité plus fiable à des charges de boulons plus faibles.

- Si votre application implique une pression élevée ou un cyclage thermique important : Un PTFE chargé ou un PTFE expansé multidirectionnel est nécessaire pour atténuer le risque de fluage et de défaillance du joint.

- Si vous opérez dans un environnement alimentaire, de boissons ou pharmaceutique : Vous devez sélectionner un matériau de joint qui répond explicitement aux normes FDA, USP Classe VI ou à d'autres normes réglementaires pertinentes.

En faisant correspondre systématiquement les propriétés du joint aux exigences de votre système, vous transformez le processus de sélection d'une supposition en une décision d'ingénierie.

Tableau récapitulatif :

| Facteur | Considération clé | Meilleur type de PTFE pour le travail |

|---|---|---|

| Compatibilité chimique | Vérifier par rapport au milieu spécifique ; le PTFE est inerte à la plupart des produits chimiques. | PTFE vierge, ePTFE |

| Température de fonctionnement | Les températures élevées provoquent un fluage (fluage à froid) ; les basses températures réduisent la flexibilité. | PTFE chargé (haute température), PTFE vierge (modérée) |

| Pression du système | Doit résister à la pression sans extrusion ; les pressions plus élevées nécessitent des matériaux plus solides. | PTFE chargé, ePTFE (haute pression) |

| Dimensions physiques | L'épaisseur est critique : mince pour les brides plates, épaisse pour les surfaces inégales. | Tous les types ; la sélection dépend de l'état de la bride |

Ne laissez pas votre étanchéité au hasard

La sélection du bon joint en PTFE est essentielle pour la sécurité et l'efficacité de vos opérations dans les secteurs des semi-conducteurs, médical, laboratoire et industriel. KINTEK se spécialise dans la fabrication de composants en PTFE de haute précision, y compris des joints, des revêtements et de la verrerie de laboratoire. Nous proposons une fabrication sur mesure, du prototype aux commandes à grand volume, garantissant que votre joint est parfaitement adapté aux exigences chimiques, thermiques et de pression de votre application.

Laissez notre expertise vous guider vers une solution sans fuite. Contactez KINTEK dès aujourd'hui pour une consultation et obtenez un devis pour vos besoins spécifiques.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant