Les propriétés finales d'une pièce en PTFE moulée par compression sont fondamentalement contrôlées par quatre paramètres de traitement interconnectés. Il s'agit de la pression de préformage appliquée à la poudre brute, de la température et de la durée du frittage, ainsi que de la vitesse à laquelle la pièce est refroidie. Maîtriser l'interaction entre ces étapes est la clé pour transformer la poudre de PTFE brute en un composant haute performance aux caractéristiques prévisibles.

Le moulage par compression du PTFE n'est pas seulement un processus de mise en forme ; c'est un cycle thermique et mécanique savamment orchestré. Chaque étape, de la compression initiale au refroidissement final, s'appuie sur la précédente pour définir la structure moléculaire finale, la densité et l'intégrité mécanique du matériau.

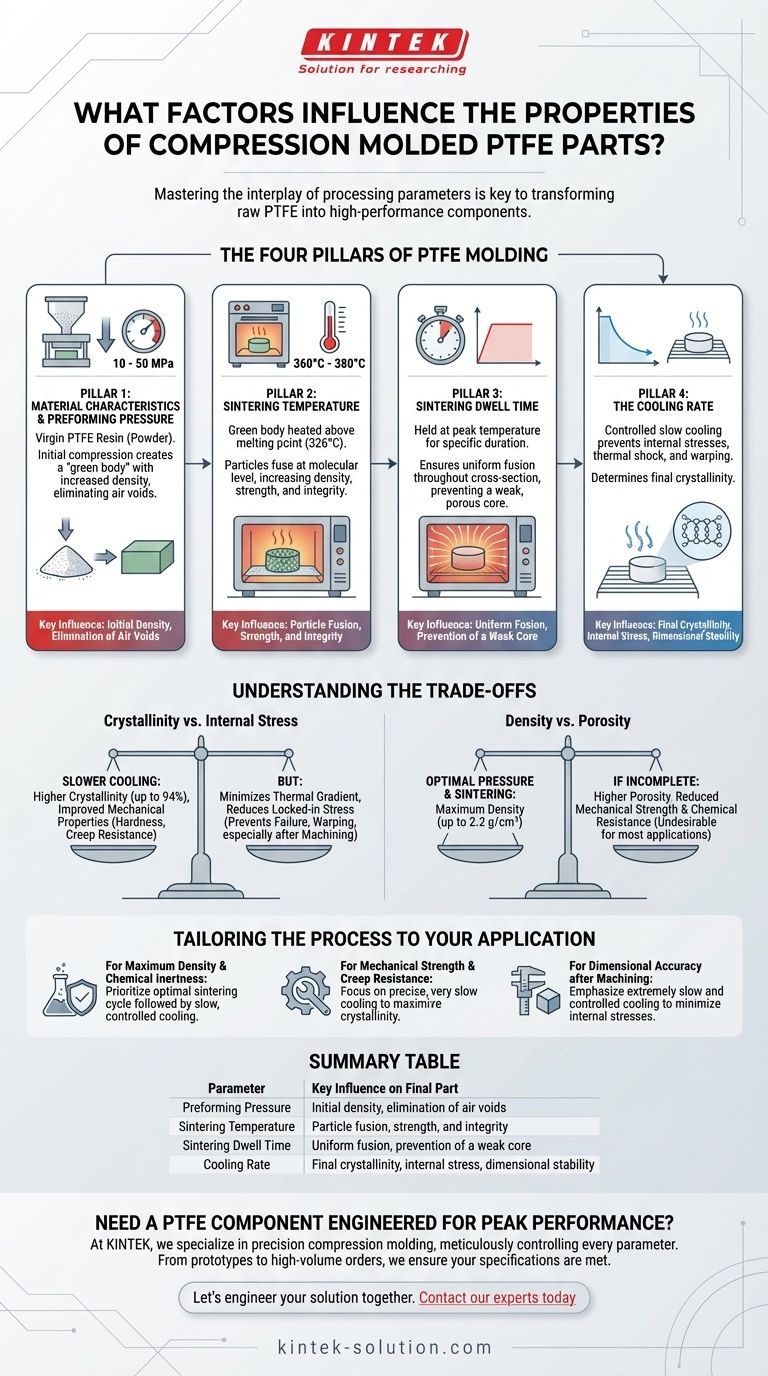

Les Quatre Piliers du Moulage du PTFE

Le passage d'une poudre meuble à une pièce solide et fonctionnelle implique une séquence d'étapes critiques. Une erreur ou une incohérence dans l'une de ces étapes aura un impact direct sur la qualité et la performance du produit final.

Pilier 1 : Caractéristiques du Matériau et Pression de Préformage

Le processus commence avec la résine PTFE vierge, une poudre fine. Cette poudre est chargée dans un moule et soumise à une pression élevée, généralement comprise entre 10 et 50 MPa.

Cette compression initiale transforme la poudre meuble en un compact fragile de haute densité connu sous le nom de « corps vert ». La quantité de pression influence directement la densité initiale et aide à éliminer les vides d'air entre les particules, préparant ainsi le terrain pour un processus de frittage efficace.

Pilier 2 : Température de Frittage

Le corps vert est ensuite chauffé dans un four à température contrôlée avec précision à une température comprise entre 360°C et 380°C, ce qui est supérieur au point de fusion du PTFE de 326°C.

Pendant le frittage, les particules individuelles de PTFE fusionnent au niveau moléculaire. Ce processus élimine les vides microscopiques qui subsistaient après le préformage, augmentant considérablement la densité, la résistance et l'intégrité globale de la pièce.

Pilier 3 : Temps de Maintien du Frittage

La pièce doit être maintenue à la température de frittage maximale pendant une durée spécifique, appelée temps de maintien.

Ce n'est pas une étape à précipiter. Un temps de maintien suffisant garantit que toute la section transversale de la pièce atteint une température uniforme, permettant une fusion complète des particules. Un temps de maintien insuffisant peut entraîner une pièce avec un extérieur bien fritté mais un cœur faible et poreux.

Pilier 4 : La Vitesse de Refroidissement

Après le frittage, la pièce est refroidie à température ambiante. C'est sans doute l'étape la plus critique et la plus souvent négligée.

Une vitesse de refroidissement lente et contrôlée est essentielle pour éviter l'accumulation de contraintes internes. Un refroidissement rapide peut provoquer un choc thermique, entraînant des fissures, une déformation et une mauvaise stabilité dimensionnelle. Le profil de refroidissement détermine également directement la cristallinité finale du matériau.

Comprendre les Compromis

Les choix faits pendant le processus de moulage impliquent d'équilibrer des propriétés concurrentes. Comprendre ces compromis est essentiel pour produire une pièce optimisée pour son application prévue.

Cristallinité vs Contrainte Interne

Une vitesse de refroidissement plus lente permet aux chaînes de polymère d'avoir plus de temps pour s'organiser en structures cristallines très ordonnées, augmentant généralement la cristallinité de la pièce (jusqu'à 94 %). Une cristallinité plus élevée améliore souvent les propriétés mécaniques telles que la dureté et la résistance au fluage.

Cependant, l'objectif principal d'un refroidissement lent est de minimiser le gradient thermique à travers la pièce, qui est la cause profonde des contraintes emprisonnées pouvant entraîner une défaillance ou une déformation, en particulier après un usinage secondaire.

Densité vs Porosité

Une pression de préformage optimale et un cycle de frittage complet sont essentiels pour atteindre une densité maximale, qui peut atteindre 2,2 g/cm³.

Si la pression est trop faible ou si le frittage est incomplet, la pièce résultante présentera une porosité plus élevée. Bien que non souhaitable pour la plupart des applications, cela pourrait théoriquement être manipulé pour des utilisations spécialisées, mais cela se fait au détriment de la résistance mécanique et de la résistance chimique.

Adapter le Processus à Votre Application

Les paramètres de traitement idéaux dépendent entièrement des exigences finales du composant. Pour obtenir le résultat souhaité, tenez compte des directives suivantes.

- Si votre objectif principal est la densité maximale et l'inertie chimique : Privilégiez un cycle de frittage optimal (température et temps) suivi d'un profil de refroidissement lent et contrôlé.

- Si votre objectif principal est la résistance mécanique et la résistance au fluage : Concentrez-vous sur une vitesse de refroidissement précise et très lente pour maximiser la cristallinité du matériau.

- Si votre objectif principal est la précision dimensionnelle après usinage : Insistez sur un processus de refroidissement extrêmement lent et contrôlé pour minimiser les contraintes internes, qui sont la principale cause de déformation lorsque le matériau est retiré.

En contrôlant délibérément ces variables fondamentales, vous pouvez concevoir de manière fiable des composants en PTFE pour répondre à des normes de performance rigoureuses.

Tableau Récapitulatif :

| Paramètre | Influence Clé sur la Pièce Finale |

|---|---|

| Pression de Préformage | Densité initiale, élimination des vides d'air |

| Température de Frittage | Fusion des particules, résistance et intégrité |

| Temps de Maintien du Frittage | Fusion uniforme, prévention d'un cœur faible |

| Vitesse de Refroidissement | Cristallinité finale, contrainte interne, stabilité dimensionnelle |

Besoin d'un composant en PTFE conçu pour des performances optimales ? Chez KINTEK, nous sommes spécialisés dans le moulage par compression de précision, contrôlant méticuleusement chaque paramètre — de la pression au refroidissement — pour livrer des pièces avec la densité, la résistance et la stabilité dimensionnelle exactes que votre application exige. Que vous soyez dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, nos services de fabrication personnalisée, du prototype aux commandes à haut volume, garantissent que vos spécifications sont respectées.

Concevons votre solution ensemble. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes