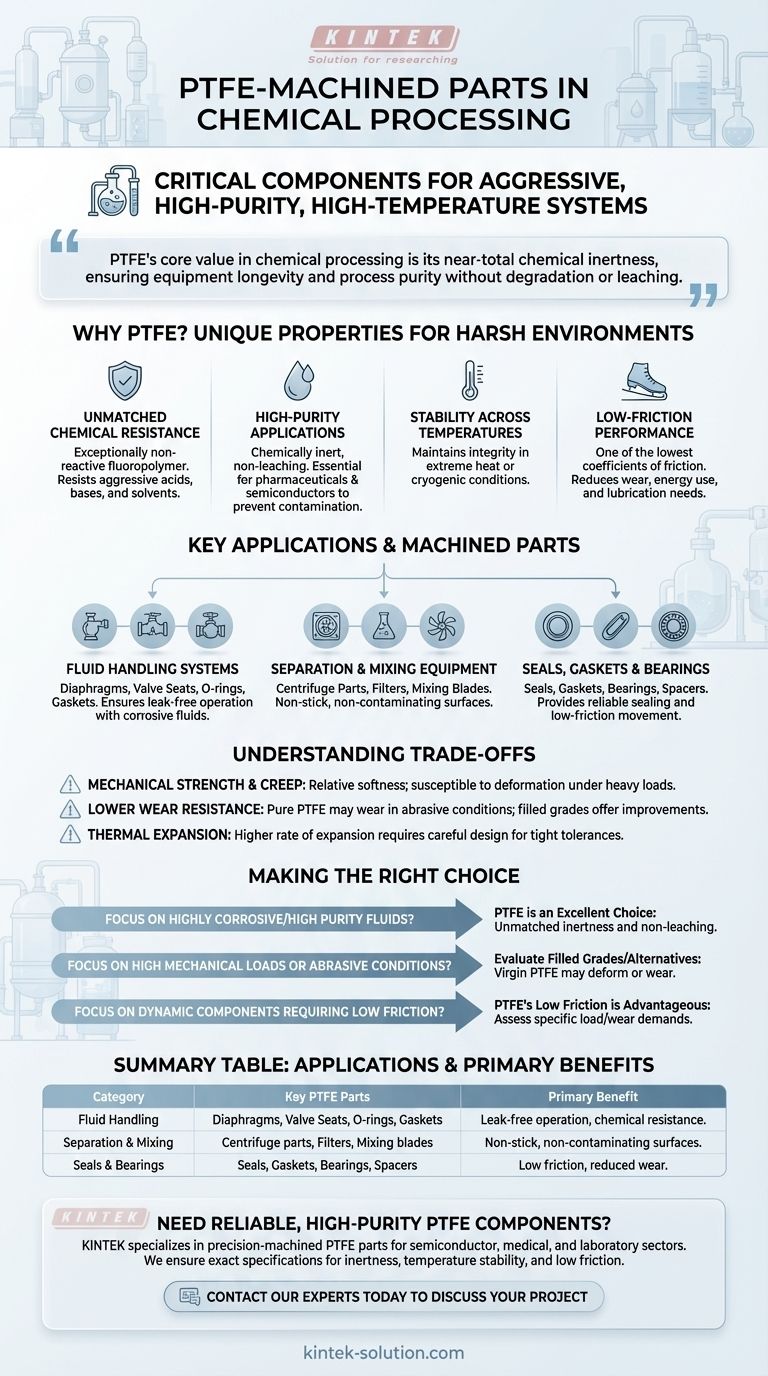

Dans le traitement chimique, les pièces usinées en PTFE sont des composants critiques dans les systèmes conçus pour manipuler des substances agressives, de haute pureté ou à haute température. Les applications clés comprennent les pièces internes pour les pompes et les vannes, les composants de centrifugeuses, les filtres, les diaphragmes et les pales de mélange, qui bénéficient tous des propriétés uniques du matériau.

La raison principale pour laquelle le PTFE est omniprésent dans le traitement chimique est son inertie chimique quasi totale. Cette propriété unique lui permet de résister aux acides, bases et solvants les plus corrosifs sans se dégrader ni relarguer de contaminants, assurant à la fois la longévité de l'équipement et la pureté du processus.

Pourquoi le PTFE est le matériau de choix pour les environnements chimiques

Pour comprendre où le PTFE est utilisé, il est essentiel de comprendre d'abord pourquoi il est choisi par rapport à d'autres polymères. Sa valeur provient d'une combinaison de caractéristiques uniques qui le rendent particulièrement adapté aux conditions opérationnelles difficiles.

Résistance chimique inégalée

Le PTFE est un fluoropolymère, ce qui le rend exceptionnellement non réactif. Il offre une résistance inégalée à une vaste gamme de produits chimiques industriels, y compris les acides concentrés et les solvants agressifs qui détruiraient la plupart des autres matériaux.

Applications de haute pureté

Parce que le PTFE est chimiquement inerte, il ne relargue pas et ne contamine pas le milieu qu'il touche. Ceci est essentiel dans la fabrication de produits chimiques de haute pureté, de produits pharmaceutiques ou de semi-conducteurs, où même des traces de contamination peuvent ruiner un lot.

Stabilité sur une large plage de températures

Les pièces usinées en PTFE conservent leur intégrité et leurs performances sur une très large plage de températures. Cela les rend adaptées aux processus impliquant une chaleur extrême ou des applications cryogéniques sans devenir cassantes ou se dégrader.

Performance à faible friction

Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides, souvent comparé à de la glace mouillée sur de la glace mouillée. Cela le rend idéal pour les composants dynamiques tels que les paliers, les joints et les pièces de pompe, car il réduit l'usure, la consommation d'énergie et le besoin de lubrification.

Un regard plus approfondi sur les applications clés

Ces propriétés fondamentales se traduisent directement par des applications spécifiques à haute valeur ajoutée dans les usines de traitement chimique et les équipements de laboratoire.

Systèmes de manutention de fluides (Pompes et Vannes)

Les pompes et les vannes sont le cœur de tout système de traitement des fluides. Le PTFE est usiné en composants internes critiques tels que les diaphragmes, les sièges de soupape, les joints toriques et les garnitures pour garantir un fonctionnement sans fuite et une longue durée de vie, même lors de la manipulation de fluides corrosifs.

Équipement de séparation et de mélange

Les composants tels que les pièces de centrifugeuses, les filtres et les pales de mélange sont fréquemment usinés en PTFE. La surface antiadhésive du matériau empêche l'accumulation de matière, tandis que son inertie garantit que le produit n'est pas contaminé pendant la séparation ou l'agitation.

Joints, Garnitures et Paliers

Dans tout assemblage complexe, prévenir les fuites et réduire l'usure des pièces mobiles est primordial. Les joints et garnitures en PTFE assurent une étanchéité fiable contre les produits chimiques agressifs, tandis que les paliers et entretoises en PTFE permettent un mouvement fluide et à faible usure dans les équipements rotatifs.

Comprendre les compromis du PTFE usiné

Bien que ses avantages soient significatifs, le PTFE n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Résistance mécanique et fluage

Comparé aux métaux ou à d'autres plastiques techniques, le PTFE vierge est un matériau relativement tendre. Sous une charge lourde et soutenue, il peut être sujet au « fluage », c'est-à-dire une lente déformation au fil du temps.

Résistance à l'usure plus faible

Bien que sa friction soit faible, le PTFE pur peut présenter des taux d'usure relativement élevés dans les applications très abrasives. Pour ces scénarios, des grades de PTFE chargés (par exemple, chargés de verre ou de carbone) sont souvent spécifiés pour améliorer la durabilité.

Dilatation thermique

Le PTFE présente un coefficient de dilatation thermique plus élevé que de nombreux autres matériaux. Cela doit être pris en compte lors de la conception de pièces nécessitant des tolérances extrêmement serrées et qui fonctionneront sur une large plage de températures.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite de faire correspondre ses propriétés à votre objectif opérationnel principal.

- Si votre objectif principal est de manipuler des fluides hautement corrosifs ou de haute pureté : Le PTFE est un excellent premier choix en raison de son inertie chimique inégalée et de ses propriétés de non-relargage.

- Si votre objectif principal est de supporter des charges mécaniques élevées ou des conditions abrasives : Vous devriez évaluer les grades de PTFE chargés ou les polymères haute performance alternatifs, car le PTFE vierge pourrait se déformer ou s'user prématurément.

- Si votre objectif principal concerne des composants dynamiques nécessitant une faible friction : Le coefficient de friction exceptionnellement bas du PTFE est un avantage majeur pour les joints et les paliers, mais assurez-vous d'évaluer les exigences spécifiques de charge et d'usure de l'application.

En fin de compte, comprendre à la fois les forces et les limites du PTFE est la clé pour exploiter ses capacités remarquables dans des environnements chimiques exigeants.

Tableau récapitulatif :

| Catégorie d'application | Pièces clés usinées en PTFE | Avantage principal |

|---|---|---|

| Systèmes de manutention de fluides | Diaphragmes, Sièges de soupape, Joints toriques, Garnitures | Fonctionnement sans fuite avec des fluides corrosifs |

| Équipement de séparation et de mélange | Pièces de centrifugeuse, Filtres, Pales de mélange | Surfaces antiadhésives et non contaminantes |

| Joints et Paliers | Joints, Garnitures, Paliers, Entretoises | Faible friction, usure réduite, résistance chimique |

Besoin de composants en PTFE fiables et de haute pureté pour votre équipement de traitement chimique ? KINTEK est spécialisé dans les pièces en PTFE usinées avec précision — des joints et revêtements aux verreries personnalisées — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous garantissons que vos composants répondent aux spécifications exactes en matière d'inertie chimique, de stabilité thermique et de faible friction. Contactez nos experts dès aujourd'hui pour discuter de votre projet, du prototypage aux commandes à haut volume.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples