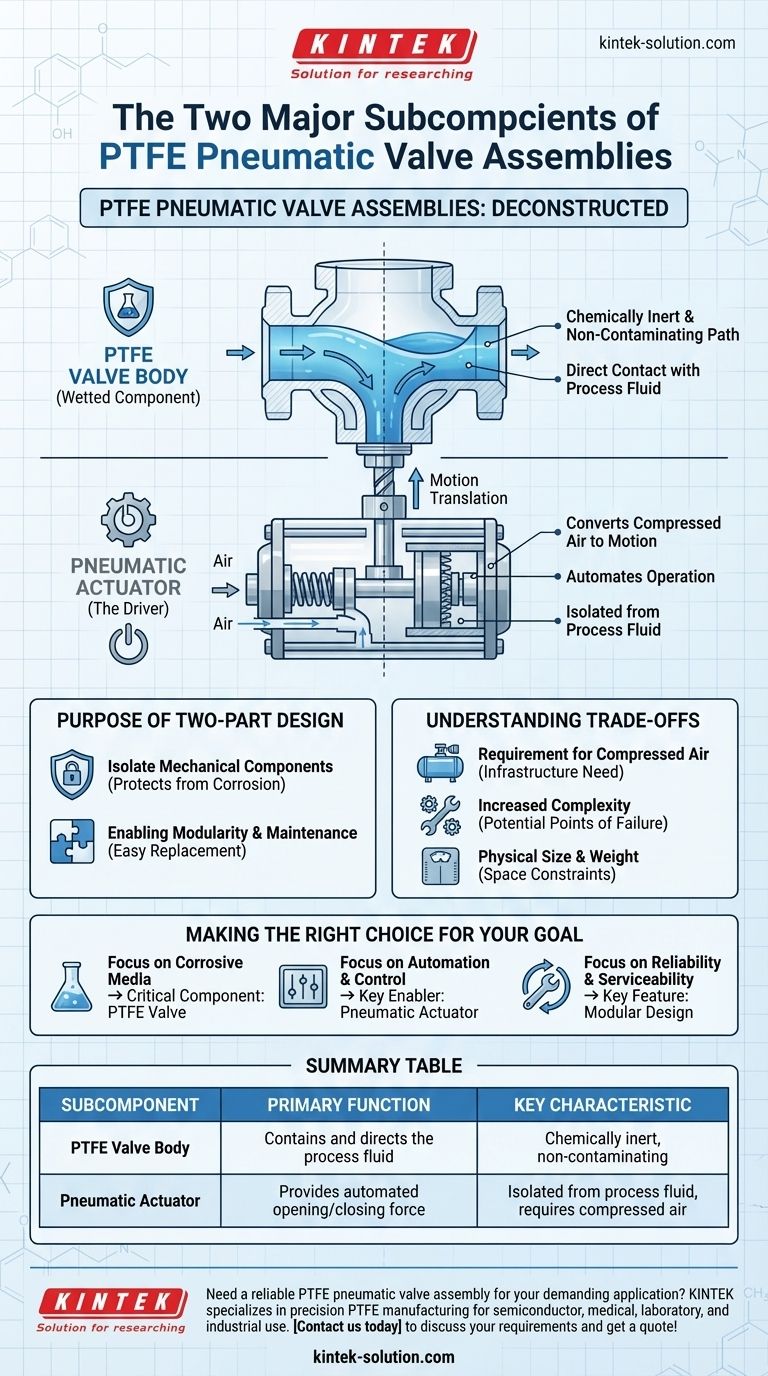

À la base, un assemblage de vanne pneumatique en PTFE se compose de deux sous-composants distincts et essentiels : le corps de vanne en PTFE et l'actionneur pneumatique. La vanne est le composant de manipulation des fluides responsable de la résistance chimique, tandis que l'actionneur est le moteur mécanique qui automatise son fonctionnement.

Le principe de conception fondamental est la séparation des tâches : la vanne inerte en PTFE contient et dirige les médias corrosifs, tandis que l'actionneur pneumatique externe fournit la force automatisée nécessaire pour l'ouvrir et la fermer, garantissant que les composants mécaniques ne sont jamais exposés au fluide de procédé agressif.

Déconstruction de l'Assemblage

Pour comprendre comment ces systèmes fonctionnent dans des environnements exigeants, il est crucial d'analyser le rôle spécifique de chaque composant majeur.

La Vanne en PTFE : Le Composant Mouillé

La vanne en PTFE est la partie de l'assemblage qui entre en contact direct avec le fluide de procédé. Elle est souvent appelée le composant « mouillé » pour cette raison.

Sa fonction principale est de fournir un chemin exceptionnellement chimiquement inerte et non contaminant pour les médias agressifs ou de haute pureté. Les propriétés matérielles du PTFE (polytétrafluoroéthylène) en font le choix idéal pour ce rôle.

L'Actionneur Pneumatique : Le Moteur

L'actionneur pneumatique est le « moteur » de l'assemblage. Il convertit l'énergie de l'air comprimé en mouvement physique nécessaire pour faire fonctionner la vanne.

Ce composant est responsable de l'automatisation de la vanne. Il reçoit un signal pneumatique (une impulsion d'air comprimé) et l'utilise pour déplacer un piston ou un diaphragme, qui à son tour ouvre ou ferme le mécanisme de la vanne en PTFE auquel il est monté.

L'Interface Critique

Les deux composants sont joints à une interface critique, généralement un schéma de montage standardisé. La tige ou l'arbre de l'actionneur se connecte directement au mécanisme interne de la vanne.

Cette connexion permet au mouvement linéaire ou rotatif généré par l'actionneur d'être précisément traduit dans l'action souhaitée de la vanne, comme soulever un diaphragme ou faire tourner une bille.

Le But de la Conception en Deux Parties

La séparation de la vanne et de l'actionneur est un choix d'ingénierie délibéré motivé par le besoin de fiabilité et de sécurité dans les environnements corrosifs.

Isolation des Composants Mécaniques

La raison la plus importante de cette conception est d'isoler les pièces mécaniques sensibles de l'actionneur du fluide de procédé agressif. L'actionneur contient des joints, des ressorts et des pistons qui se corroderaient et tomberaient rapidement en panne s'ils étaient exposés à des acides ou à d'autres produits chimiques agressifs.

En maintenant le chemin du fluide entièrement à l'intérieur du corps de vanne inerte en PTFE, la conception assure la longévité et la fiabilité des composants d'automatisation.

Permettre la Modularité et la Maintenance

Cette structure en deux parties crée un système modulaire. Vous pouvez sélectionner un actionneur avec des caractéristiques spécifiques (comme ouverture de sécurité ou fermeture de sécurité) et l'associer au corps de vanne en PTFE approprié pour votre application chimique.

Cette modularité simplifie également la maintenance. Si un actionneur tombe en panne, il peut être remplacé sans perturber la tuyauterie du procédé ni exposer la conduite de fluide à l'atmosphère.

Comprendre les Compromis

Bien que très efficace, cette conception d'assemblage présente des caractéristiques inhérentes qui doivent être prises en compte.

Nécessité d'Air Comprimé

L'exigence la plus évidente est le besoin d'une source fiable d'air comprimé propre et sec. Cette infrastructure est essentielle au fonctionnement de l'actionneur et doit être prise en compte dans la conception et le coût total du système.

Complexité Accrue

Comparé à une vanne manuelle simple, un assemblage pneumatique comporte plus de composants. L'actionneur, les conduites d'air et les solénoïdes de commande introduisent des points de défaillance potentiels supplémentaires qui nécessitent une installation correcte et une inspection périodique.

Taille et Poids Physiques

Les actionneurs pneumatiques ajoutent un volume et un poids considérables à la vanne. Cela peut être un facteur important dans les applications où l'espace est limité ou lorsque le support structurel est restreint.

Faire le Bon Choix pour Votre Objectif

Comprendre cette structure fondamentale en deux parties aide à spécifier l'assemblage correct pour votre besoin de procédé spécifique.

- Si votre objectif principal est de manipuler des milieux très corrosifs : Votre composant critique est la vanne en PTFE, et vous devez vous assurer que sa composition matérielle est compatible avec votre fluide de procédé.

- Si votre objectif principal est l'automatisation et le contrôle des procédés : L'actionneur pneumatique est l'élément clé, et ses spécifications (vitesse d'actionnement, mode de défaillance, signal de commande) sont votre principale préoccupation.

- Si votre objectif principal est la fiabilité et la facilité d'entretien du système : La conception modulaire elle-même est la caractéristique clé, permettant une maintenance et un remplacement des composants plus faciles tout au long de la vie du système.

Reconnaître les rôles distincts de la vanne et de l'actionneur est la première étape pour construire un système de manutention de fluides automatisé robuste et fiable.

Tableau Récapitulatif :

| Sous-composant | Fonction Principale | Caractéristique Clé |

|---|---|---|

| Corps de Vanne en PTFE | Contient et dirige le fluide de procédé | Chimiquement inerte, non contaminant |

| Actionneur Pneumatique | Fournit la force d'ouverture/fermeture automatisée | Isolé du fluide de procédé, nécessite de l'air comprimé |

Besoin d'un assemblage de vanne pneumatique en PTFE fiable pour votre application exigeante ?

KINTEK se spécialise dans la fabrication de précision de composants en PTFE, y compris les joints, les revêtements et les corps de vanne personnalisés pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise garantit que votre système automatisé de manutention de fluides est construit pour une résistance chimique maximale et une fiabilité à long terme, du prototype à la production en grand volume.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité