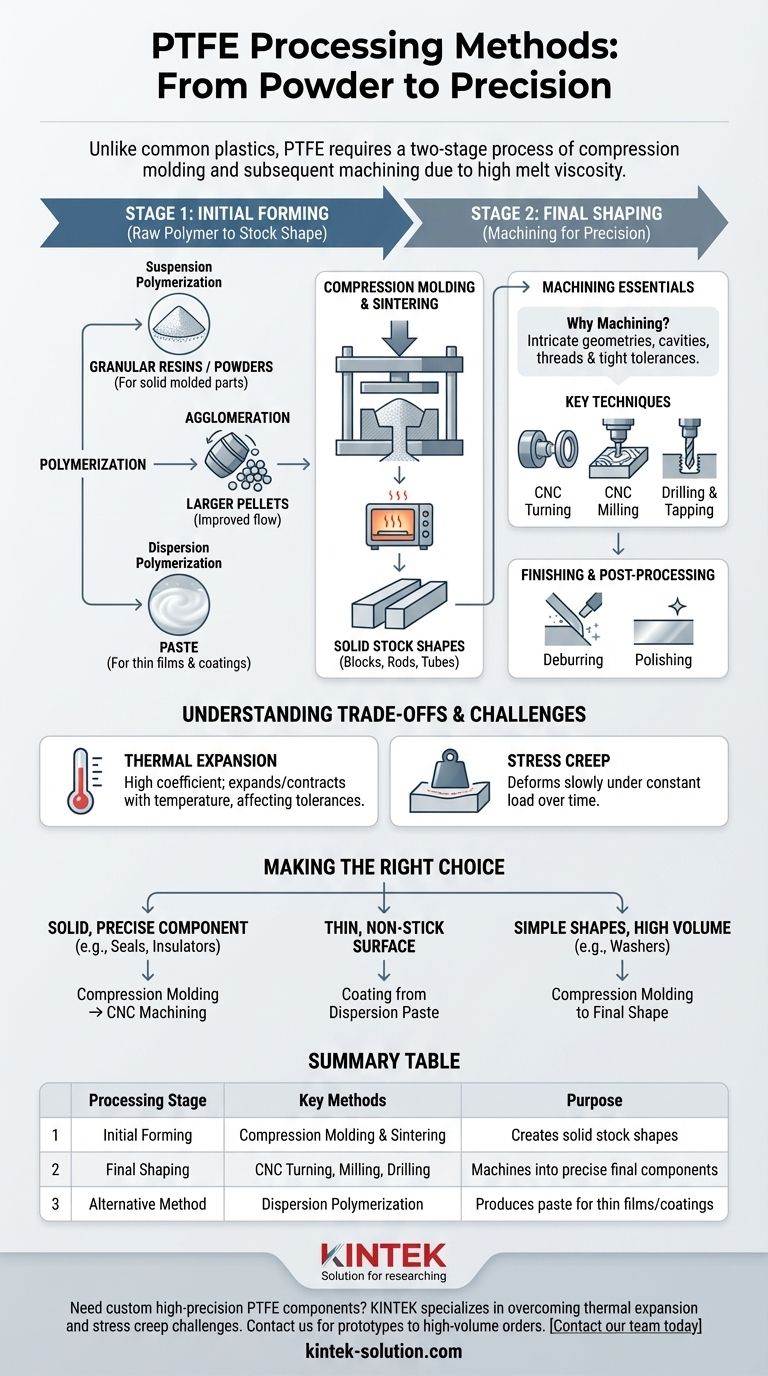

Contrairement aux plastiques courants, le polytétrafluoroéthylène (PTFE) possède une viscosité à l'état fondu extrêmement élevée, ce qui signifie qu'il ne s'écoule pas lorsqu'il est chauffé. Cette propriété rend impossible sa transformation par des méthodes conventionnelles comme le moulage par injection. Au lieu de cela, les pièces en PTFE sont principalement créées par un processus en deux étapes : le moulage par compression suivi de l'usinage.

Le principe fondamental de la transformation du PTFE est de consolider d'abord la poudre brute en une "forme de stock" solide, proche de la cote finale, par compression et chaleur, puis d'affiner cette forme en un composant final précis à l'aide de techniques d'usinage standard.

Du polymère brut à la forme utilisable

Avant qu'une pièce finale puisse être fabriquée, le matériau PTFE brut doit être créé et consolidé en un solide workable. Cette phase initiale détermine les propriétés et les applications potentielles du matériau.

Polymérisation en suspension contre polymérisation en dispersion

Le voyage commence par la polymérisation, et deux méthodes produisent des formes distinctes de PTFE brut. La polymérisation en suspension crée des résines granulaires ou des poudres fines, qui sont la base des pièces moulées solides.

En revanche, la polymérisation en dispersion produit une substance laiteuse, semblable à une pâte. Cette forme est idéale pour créer des films minces et des revêtements, tels que ceux utilisés sur les ustensiles de cuisson antiadhésifs.

Préparation de la poudre pour le moulage

La poudre fine produite par polymérisation en suspension présente de mauvaises propriétés d'écoulement, ce qui la rend difficile à manipuler. Pour surmonter cela, elle est transformée en granulés plus gros par un processus appelé agglomération.

Cela implique de culbuter la poudre avec un solvant, provoquant sa formation en granules plus uniformes et à écoulement libre, idéales pour le processus de moulage.

Moulage par compression : Création de formes de stock

La méthode la plus courante pour former du PTFE solide est le moulage par compression. Les granulés de PTFE sont versés dans un moule, comprimés sous haute pression, puis chauffés dans un four lors d'un processus appelé frittage.

Ce processus fusionne les particules de PTFE en un bloc, une tige ou un tube solide et durable. Ces "formes de stock" sont la matière première pour l'étape suivante de fabrication.

Façonner la pièce finale : Usinage du PTFE

Une fois qu'une forme de stock solide est créée, elle doit être usinée pour obtenir les dimensions et les caractéristiques précises du composant final.

Pourquoi l'usinage est essentiel

Étant donné que les géométries complexes ne peuvent pas être obtenues par le seul moulage, l'usinage est la méthode de choix pour presque tous les composants complexes en PTFE. Il permet la création de cavités, de filetages et de caractéristiques de tolérance serrée.

Techniques d'usinage clés

L'équipement CNC (Commande Numérique par Ordinateur) standard est utilisé pour façonner le PTFE. Les techniques les plus courantes comprennent :

- Tournage CNC : Utilisé pour créer des pièces cylindriques telles que des bagues, des joints, des arbres et des rondelles.

- Fraisage CNC : Utilisé pour des pièces plus complexes avec des motifs complexes, des fentes et des caractéristiques non symétriques.

- Perçage et taraudage : Utilisés pour créer des trous précis et des filetages internes dans un composant.

Finition et post-traitement

Après l'usinage, les pièces peuvent subir des étapes de post-traitement. Cela comprend l'ébavurage pour éliminer les bords rugueux laissés par les outils de coupe et le polissage pour obtenir une finition de surface plus lisse, garantissant que la pièce répond à toutes les normes de qualité et de performance.

Comprendre les compromis de l'usinage du PTFE

Bien que le PTFE soit tendre et facile à couper, obtenir la précision peut être difficile en raison de ses propriétés matérielles uniques.

Le défi de la dilatation thermique

Le PTFE a un coefficient de dilatation thermique très élevé. Cela signifie qu'il se dilate et se contracte considérablement avec les changements de température. La chaleur générée pendant l'usinage peut provoquer l'expansion de la pièce, rendant difficile le maintien de tolérances serrées.

Le problème du fluage sous contrainte

Le PTFE est également sujet au fluage sous contrainte, qui est la tendance du matériau à se déformer lentement avec le temps lorsqu'il est soumis à une charge constante. Cette propriété doit être prise en compte dans la conception initiale pour éviter la défaillance de la pièce dans son application finale.

Faire le bon choix pour votre application

Adapter la méthode de transformation à votre objectif final est essentiel pour un résultat réussi.

- Si votre objectif principal est de créer un composant solide et précis (par exemple, un isolant, un siège de vanne ou une douille) : Votre voie est le moulage par compression d'une forme de stock suivi de l'usinage CNC.

- Si votre objectif principal est d'appliquer une surface mince et antiadhésive à un autre objet : Vous aurez besoin d'un revêtement dérivé de la pâte de dispersion de PTFE.

- Si votre objectif principal est de produire des formes très simples en grand volume (par exemple, des rondelles de base) : Le moulage par compression jusqu'à la forme finale peut être une option viable et rentable.

En fin de compte, la fabrication réussie d'une pièce en PTFE dépend de la conception en tenant compte de ses propriétés uniques, et non en allant à leur encontre.

Tableau récapitulatif :

| Étape de transformation | Méthodes clés | Objectif |

|---|---|---|

| Mise en forme initiale | Moulage par compression et frittage | Crée des formes de stock solides (blocs, tiges, tubes) à partir de poudre de PTFE. |

| Mise en forme finale | Tournage CNC, fraisage, perçage | Usinage des formes de stock en composants finaux précis et complexes. |

| Méthode alternative | Polymérisation en dispersion | Produit de la pâte pour les films minces et les revêtements, pas pour les pièces solides. |

Besoin d'un composant en PTFE personnalisé qui répond à vos spécifications exactes ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute précision — des joints et revêtements aux verreries de laboratoire complexes — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre expertise en moulage par compression et en usinage CNC de précision garantit que vos pièces sont conçues pour surmonter les défis uniques du PTFE, tels que la dilatation thermique et le fluage sous contrainte.

Nous gérons tout, des prototypes aux commandes à grand volume. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes