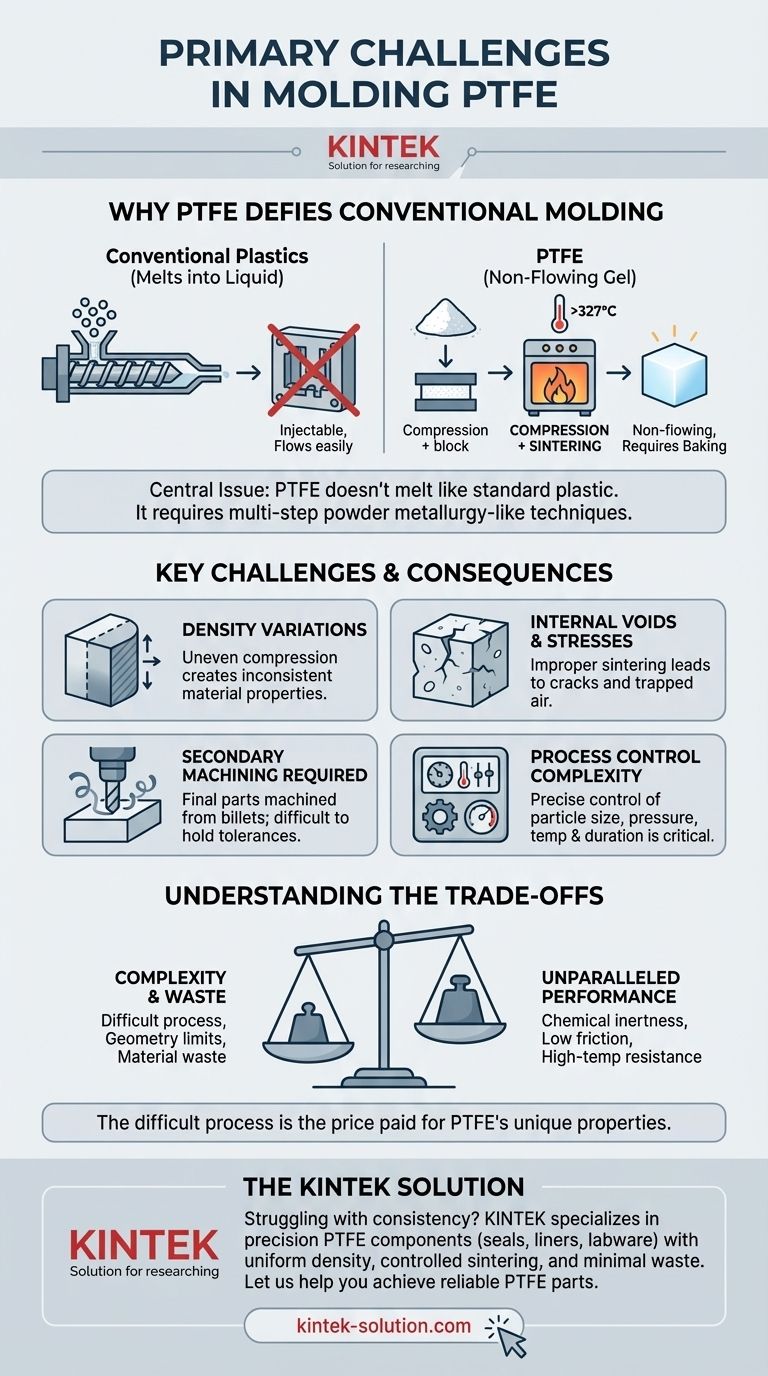

Les principaux défis du moulage du polytétrafluoroéthylène (PTFE) découlent de deux propriétés fondamentales du matériau : sa viscosité à l'état fondu extrêmement élevée et l'exigence d'un processus de frittage post-moulage. Contrairement aux thermoplastiques conventionnels qui fondent en un liquide et peuvent être injectés dans un moule, le PTFE devient un gel non fluide, ce qui le rend incompatible avec le moulage par injection et l'extrusion standard. Cela nécessite des techniques spécialisées en plusieurs étapes qui ressemblent davantage à la métallurgie des poudres qu'au traitement des plastiques.

Le problème central est que le PTFE ne peut pas être véritablement fondu et moulé au sens traditionnel. Au lieu de cela, sa forme pulvérulente doit être compressée en une forme, puis cuite dans un four à haute température — un processus appelé frittage — pour fusionner les particules ensemble, ce qui introduit des défis importants pour obtenir la cohérence et la précision.

Pourquoi le PTFE défie le moulage plastique conventionnel

Pour comprendre les difficultés de fabrication, vous devez d'abord comprendre pourquoi le PTFE se comporte si différemment des plastiques courants comme le polyéthylène ou le nylon. Sa structure moléculaire unique est la cause première de ses propriétés souhaitables et de ses défis de traitement.

Le problème de la viscosité à l'état fondu extrême

Lorsqu'il est chauffé au-delà de son point de fusion d'environ 327 °C, le PTFE ne devient pas un liquide fluide à faible viscosité. Au lieu de cela, il se transforme en un gel translucide et très visqueux.

Ce gel est si épais qu'il ne peut pas être forcé à traverser les orifices et les canaux étroits d'un moule d'injection standard. La pression requise serait astronomiquement élevée, et le matériau ne remplirait tout simplement pas correctement la cavité.

La nécessité du frittage

Étant donné que le traitement à l'état fondu n'est pas une option, le PTFE est traité à l'aide d'un cycle de compression et de frittage en plusieurs étapes.

Premièrement, la poudre de PTFE granulée est compressée sous haute pression (généralement à température ambiante) pour former une préforme désirée, telle qu'une tige, un tube ou une feuille. Ce bloc solide est souvent appelé « billette ».

Deuxièmement, cette préforme fragile est chauffée soigneusement dans un four à température contrôlée avec précision à des températures supérieures à son point de fusion. Elle est maintenue à cette température pendant une période déterminée pour permettre aux particules de polymère individuelles de fusionner, ou de fritter, en une masse solide et cohésive. Cette étape est ce qui confère au produit final sa résistance mécanique.

L'impact sur le contrôle du processus

Ce processus en plusieurs étapes est intrinsèquement plus complexe à contrôler qu'un cycle de moulage par injection en une seule étape.

Les propriétés finales d'une pièce en PTFE dépendent fortement de variables telles que la taille initiale des particules de la poudre, la pression de compression utilisée, et la température et la durée précises du cycle de frittage. Toute déviation peut modifier considérablement les caractéristiques du produit final.

Défis courants de qualité et de cohérence

Le processus de fabrication unique du PTFE entraîne directement plusieurs problèmes de contrôle qualité bien connus que les ingénieurs et les concepteurs doivent anticiper.

Atteindre une densité uniforme

Il est très difficile d'appliquer la pression de compression de manière parfaitement uniforme dans toute une grande billette de PTFE. La poudre la plus proche des surfaces de pressage est plus compactée que le matériau au centre.

Cela entraîne des variations de densité dans toute la préforme. Une pièce usinée à partir de l'extérieur d'une billette peut avoir des propriétés mécaniques légèrement différentes de celles d'une pièce usinée à partir du noyau, ce qui peut être un problème critique pour les applications de haute performance.

Gestion des vides internes et des contraintes

Le processus de frittage, s'il n'est pas géré parfaitement, peut créer des problèmes. Si la préforme est chauffée trop rapidement ou refroidie de manière inappropriée, des contraintes thermiques peuvent s'accumuler, entraînant des fissures internes.

De plus, l'air piégé lors de l'étape de compression peut créer des vides microscopiques dans le matériau, compromettant son intégrité structurelle et créant des points de défaillance potentiels.

Le défi secondaire : l'usinabilité

Étant donné qu'il est souvent moulé en grandes formes simples (billettes), la pièce finale complexe est généralement créée par usinage CNC secondaire.

Cependant, la douceur du PTFE et sa tendance à la dilatation thermique rendent son usinage précis difficile. L'utilisation d'outils émoussés ou de vitesses de coupe incorrectes peut entraîner la formation d'ébarbures, de mauvais états de surface et un échec à maintenir des tolérances serrées.

Comprendre les compromis

Le traitement complexe du PTFE est un compromis direct avec ses caractéristiques de performance exceptionnelles. Comprendre ces compromis est essentiel pour utiliser le matériau efficacement.

Complexité par rapport à la performance

Le processus de fabrication difficile et en plusieurs étapes est le prix à payer pour l'inertie chimique inégalée du PTFE, son coefficient de friction extrêmement faible et sa résistance aux hautes températures. Aucun autre processus ne peut produire une pièce avec ces propriétés.

Limites de la géométrie des pièces

Le moulage par compression et le frittage sont mieux adaptés à la création de formes simples et robustes avec des parois épaisses. Ce processus n'est ni économique ni pratique pour produire les pièces petites, très complexes ou à parois minces qui sont facilement réalisées avec le moulage par injection.

Déchets de matériaux et coût

Lorsqu'une pièce finale est usinée à partir d'une billette plus grande, une quantité importante du matériau PTFE coûteux est retirée sous forme de déchets. Cela contraste fortement avec les processus de forme quasi nette comme le moulage par injection, où les déchets de matériaux sont minimes. Ce facteur contribue de manière significative au coût final d'un composant en PTFE.

Faire le bon choix pour votre objectif

Pour fabriquer avec succès une pièce en PTFE, vous devez aligner le processus avec l'intention de conception. Différents objectifs finaux nécessitent des considérations différentes.

- Si votre objectif principal est des formes simples et robustes (par exemple, joints, bagues, feuilles) : Le moulage par compression standard suivi d'un cycle de frittage bien contrôlé est la méthode la plus efficace et la plus établie.

- Si votre objectif principal est des géométries complexes avec une grande précision : Vous devez concevoir pour un processus en deux étapes. D'abord, mouler une préforme de forme quasi nette, et deuxièmement, utiliser l'usinage CNC de précision avec des outils tranchants comme étape de finition critique.

- Si votre objectif principal est la production en grand volume de pièces petites et complexes : Vous devriez explorer les polymères fluorés traitables à l'état fondu comme le FEP ou le PFA. Ces alternatives peuvent offrir un profil de performance suffisant tout en étant compatibles avec le moulage par injection conventionnel.

En fin de compte, travailler avec succès avec le PTFE nécessite d'accepter sa nature unique plutôt que de la combattre.

Tableau récapitulatif :

| Défi | Description | Impact sur la fabrication |

|---|---|---|

| Viscosité à l'état fondu extrême | Le PTFE devient un gel non fluide lorsqu'il est chauffé, et non un liquide | Impossible d'utiliser le moulage par injection standard ; nécessite des techniques de compression spécialisées |

| Processus de frittage | Nécessite une cuisson à haute température pour fusionner les particules | Contrôle précis de la température nécessaire ; risque de contraintes internes et de fissures |

| Variations de densité | La compression inégale crée des propriétés matérielles incohérentes | Affecte la performance mécanique et la fiabilité de la pièce |

| Usinage secondaire | Le matériau tendre nécessite une finition CNC de précision | Difficile de maintenir des tolérances serrées ; risque d'ébarbures et de déchets |

Vous avez des difficultés avec la cohérence du moulage du PTFE ? KINTEK se spécialise dans la résolution de ces défis exacts. Nous fabriquons des composants en PTFE de précision (joints, revêtements, verrerie de laboratoire, etc.) pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en fabrication sur mesure — des prototypes aux commandes à haut volume — garantit une densité uniforme, un frittage contrôlé et un gaspillage minimal. Laissez-nous vous aider à obtenir des pièces en PTFE fiables avec une résistance chimique et des performances supérieures. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes