Les options de matériaux pour les joints en PTFE ne concernent pas le choix de différents types de PTFE, mais plutôt la sélection du bon matériau de charge à mélanger avec la base de PTFE vierge. Contrairement aux joints toriques en caoutchouc traditionnels, le PTFE pur et non chargé est rarement utilisé pour l'étanchéité car il manque de l'élasticité nécessaire pour maintenir une force constante. Au lieu de cela, les joints haute performance utilisent un composite de PTFE et d'additifs spécifiques pour améliorer des propriétés telles que la résistance à l'usure, la résistance à la compression et la conductivité thermique.

Le terme "joint torique en PTFE" peut être trompeur. Pour les applications exigeantes, la solution n'est presque jamais un simple anneau de PTFE pur, mais un joint précisément conçu à partir d'un composé de PTFE chargé, souvent énergisé par un ressort métallique pour fournir la force d'étanchéité nécessaire.

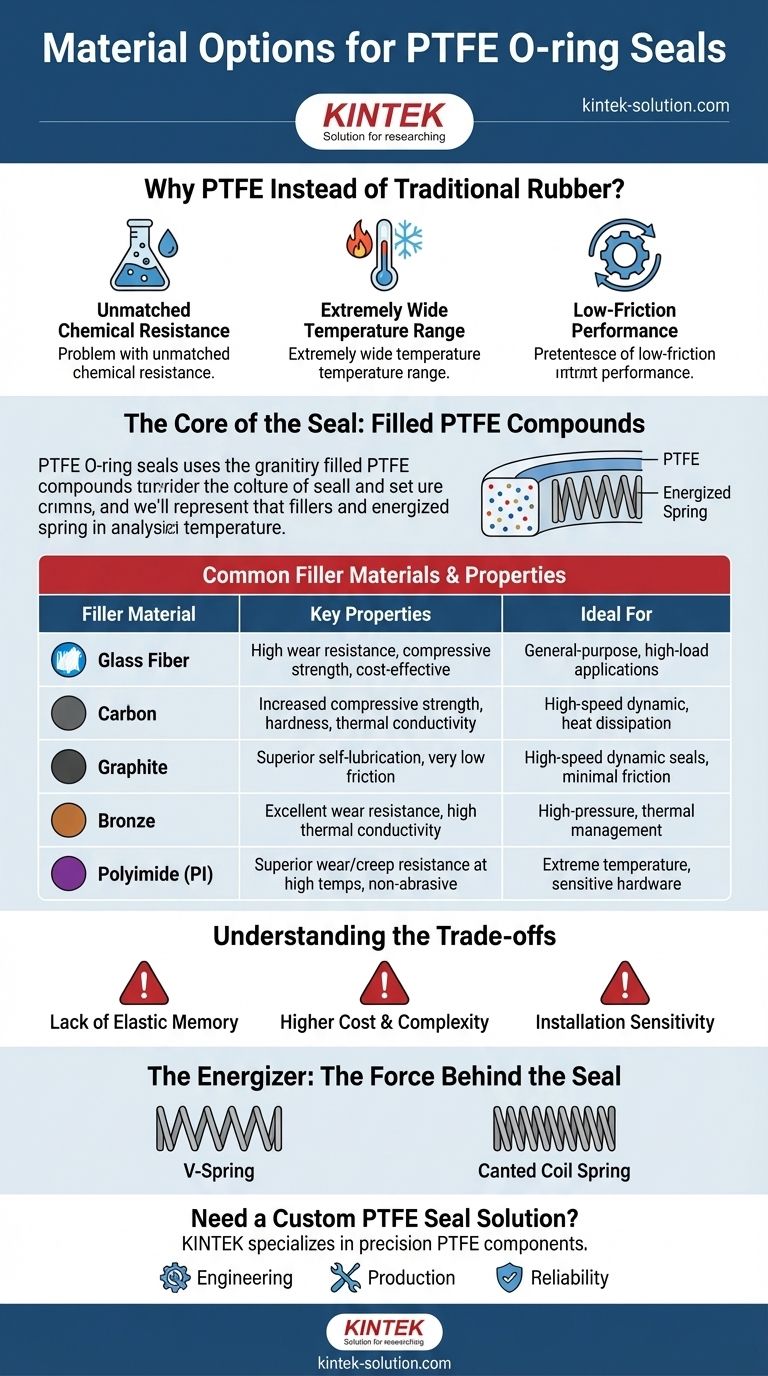

Pourquoi le PTFE plutôt que le caoutchouc traditionnel ?

Avant d'examiner les matériaux de charge, il est crucial de comprendre pourquoi vous choisiriez un joint à base de PTFE plutôt qu'un élastomère standard comme le NBR, l'EPDM ou le FKM. La décision se résume aux performances dans des conditions extrêmes.

Résistance chimique inégalée

Le PTFE est pratiquement inerte à presque tous les produits chimiques et solvants industriels. Cela en fait le choix par défaut pour les milieux agressifs où les joints en caoutchouc traditionnels se dégraderaient rapidement.

Plage de températures extrêmement large

Les joints en PTFE conservent leur intégrité dans des conditions bien au-delà des limites de la plupart des élastomères, fonctionnant de manière fiable dans les applications cryogéniques et à hautes températures.

Performances à faible frottement

Avec l'un des coefficients de frottement les plus bas de tous les matériaux solides, le PTFE est idéal pour les applications dynamiques comme les arbres rotatifs ou les pistons alternatifs, minimisant l'usure et la perte d'énergie.

Le cœur du joint : les composés PTFE chargés

La véritable polyvalence des joints en PTFE provient du mélange d'additifs ou de charges dans la résine PTFE de base. Chaque charge confère des caractéristiques spécifiques au produit final.

Le but des charges

Les charges sont ajoutées pour contrecarrer la douceur inhérente du PTFE et sa tendance à se déformer sous charge (une caractéristique connue sous le nom de "fluage"). Elles améliorent considérablement la résistance à l'usure, la capacité de charge et la conductivité thermique.

Matériaux de charge courants et leurs propriétés

- Fibre de verre : Une charge courante et économique qui augmente considérablement la résistance à l'usure et la résistance à la compression, mais elle peut être abrasive pour les équipements métalliques plus souples.

- Carbone : Augmente la résistance à la compression et la dureté. Les composés chargés de carbone sont également plus conducteurs, ce qui aide à dissiper la chaleur dans les applications dynamiques à grande vitesse.

- Graphite : Une charge auto-lubrifiante qui améliore les propriétés de faible frottement, ce qui la rend excellente pour les joints dynamiques à grande vitesse où un frottement minimal est essentiel.

- Bronze : Offre une excellente résistance à l'usure et une conductivité thermique élevée. Le PTFE chargé de bronze peut supporter des pressions élevées mais a une résistance chimique inférieure à celle des autres charges.

- Polyimide (PI) : Offre une résistance supérieure à l'usure et au fluage, en particulier à hautes températures, sans être abrasif pour les équipements.

Comprendre les compromis

Bien que puissants, les joints à base de PTFE ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser avec succès.

Manque de mémoire élastique

Un joint en PTFE, une fois comprimé, ne reprend pas sa forme originale comme un joint torique en caoutchouc. C'est pourquoi un élément énergisant est presque toujours nécessaire pour maintenir une force d'étanchéité constante.

Coût et complexité plus élevés

Le processus de fabrication des joints en PTFE est plus complexe que celui des joints toriques en caoutchouc moulé. Il nécessite l'usinage du matériau à partir de tubes moulés, ce qui est une opération plus coûteuse et plus précise.

Sensibilité à l'installation

Parce qu'ils sont plus rigides que les élastomères, les joints en PTFE nécessitent plus de soin lors de l'installation pour éviter de rayer ou d'entailler la surface d'étanchéité, ce qui pourrait créer un chemin de fuite.

L'énergiseur : la force derrière le joint

L'« ingrédient secret » de nombreux joints PTFE haute performance est un énergiseur à ressort métallique, qui fournit la force physique que le matériau PTFE lui-même n'a pas.

Qu'est-ce qu'un énergiseur à ressort ?

Un énergiseur à ressort est un ressort métallique, généralement en acier inoxydable ou un autre alliage résistant à la corrosion, qui est inséré dans une rainure à l'intérieur de la chemise du joint en PTFE. Il agit comme une force constante vers l'extérieur, poussant les lèvres du joint contre le matériel.

Conceptions de ressorts courantes

- Ressort en V (ressort cantilever) : Une conception courante qui offre un bon équilibre entre force et flexibilité, adaptée à un large éventail d'applications statiques et dynamiques.

- Ressort à spires inclinées : Fournit une force très constante sur une large plage de déflexion. Cela le rend idéal pour les applications présentant des irrégularités matérielles, une pression élevée ou des températures extrêmes.

Faire le bon choix pour votre objectif

Votre choix d'un composé PTFE chargé spécifique dépend entièrement des exigences de votre application.

- Si votre objectif principal est une résistance élevée à l'usure et à la pression : Un composé PTFE chargé de bronze ou de verre est probablement le meilleur choix.

- Si votre objectif principal est un faible frottement dans un joint dynamique : Un PTFE chargé de graphite ou de polymère spécialisé offrira les meilleures performances.

- Si votre objectif principal est une large compatibilité chimique et des températures élevées : Un composé chargé de carbone ou de polyimide offre une solution robuste.

En fin de compte, la sélection du bon joint en PTFE consiste à associer un composé et une conception d'énergiseur spécifiques aux défis uniques de votre environnement d'exploitation.

Tableau récapitulatif :

| Matériau de charge | Propriétés clés | Idéal pour |

|---|---|---|

| Fibre de verre | Haute résistance à l'usure, résistance à la compression, économique | Applications générales, à forte charge |

| Carbone | Augmentation de la résistance à la compression, de la dureté, de la conductivité thermique | Applications dynamiques à grande vitesse, dissipation de la chaleur |

| Graphite | Auto-lubrification supérieure, très faible frottement | Joints dynamiques à grande vitesse, frottement minimal essentiel |

| Bronze | Excellente résistance à l'usure, haute conductivité thermique | Applications à haute pression, bonne gestion thermique |

| Polyimide (PI) | Résistance supérieure à l'usure/au fluage à hautes températures, non abrasif | Applications à températures extrêmes, matériel sensible |

Besoin d'une solution de joint PTFE personnalisée pour votre application exigeante ?

Le choix du bon composé PTFE chargé est essentiel pour les performances dans les équipements semi-conducteurs, médicaux, de laboratoire et industriels. KINTEK est spécialisé dans la fabrication de composants PTFE de précision, des joints et revêtements personnalisés aux équipements de laboratoire complexes.

Nous collaborons avec vous pour :

- Concevoir le composé parfait pour vos exigences spécifiques en matière de produits chimiques, de température et de pression.

- Assurer une production de précision avec une fabrication personnalisée, des prototypes aux commandes en grand volume.

- Garantir la fiabilité dans les environnements les plus exigeants.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir un devis : Nous contacter

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants