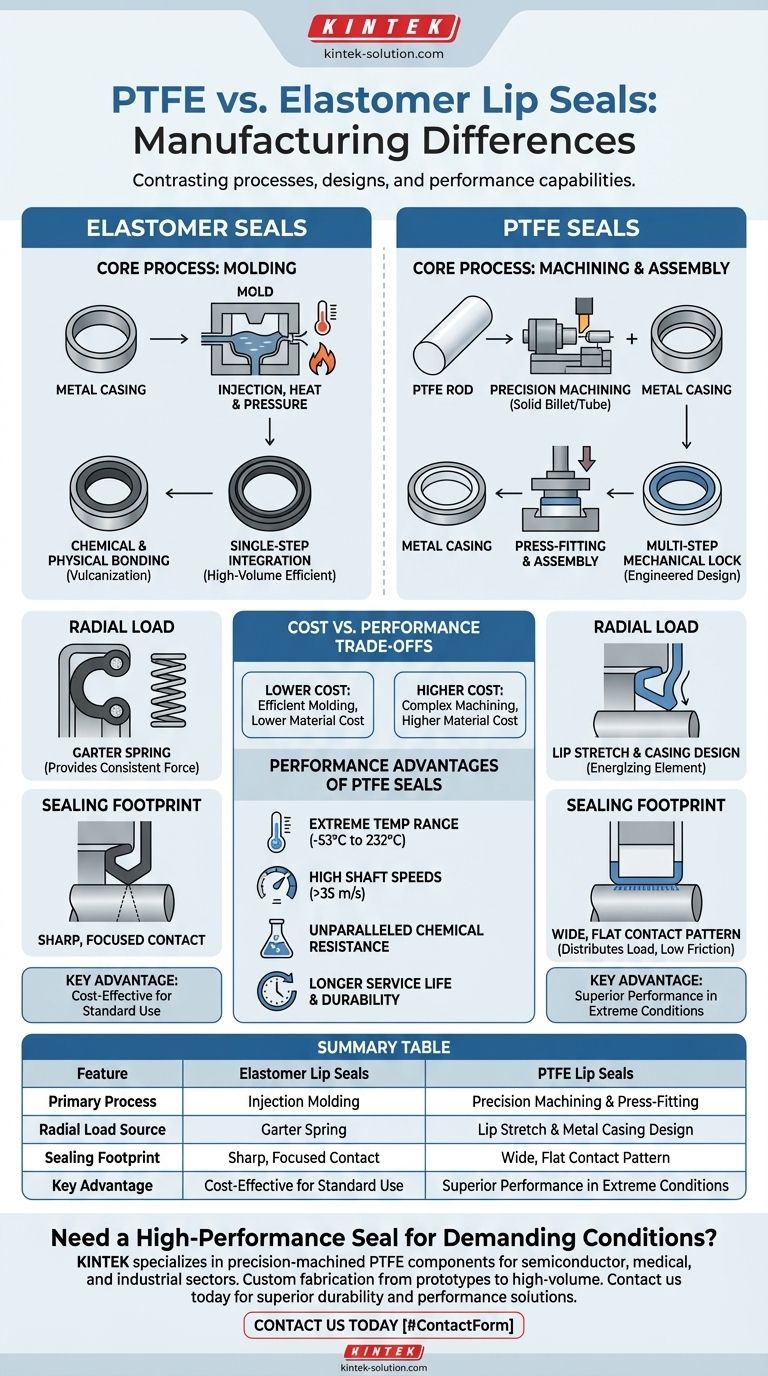

La principale différence de fabrication entre les joints à lèvres en PTFE et en élastomère réside dans la manière dont l'élément d'étanchéité est fixé au corps métallique. Les joints en élastomère sont créés en moulant le matériau de type caoutchouc directement sur le corps dans un processus unique et intégré. En revanche, les joints en PTFE nécessitent un processus en plusieurs étapes où la lèvre est d'abord usinée à partir d'un bloc solide de PTFE, puis ajustée par pression mécaniquement dans le corps.

Le choix entre ces joints est dicté par leur réalité de fabrication. Le moulage des élastomères offre une solution rentable pour les applications standard, tandis que le processus d'usinage et d'assemblage plus complexe du PTFE permet une conception de joint qui excelle dans les environnements à contraintes élevées où les élastomères ne peuvent pas survivre.

La distinction fondamentale des processus : Moulage contre Usinage

La méthode de production fondamentale pour chaque type de joint est le point de divergence le plus significatif, influençant directement leur coût final et leurs caractéristiques de conception.

Joints en Élastomère : Le Processus de Moulage

Les joints en élastomère sont produits en plaçant un corps métallique dans un moule, puis en injectant le composé élastomère. La chaleur et la pression vulcanisent le matériau, provoquant sa polymérisation et sa liaison chimique et physique au corps.

Ce processus en une seule étape est très efficace et bien adapté à la production en grand volume, faisant des joints en élastomère un choix rentable pour une large gamme d'applications courantes.

Joints en PTFE : Le Processus d'Usinage et d'Assemblage

Le PTFE est un thermoplastique semi-rigide qui ne peut pas être moulé par injection comme un élastomère. Sa production est donc un processus en deux étapes.

Premièrement, la lèvre d'étanchéité est usinée avec précision à partir d'un tube ou d'une tige solide de matériau PTFE. Deuxièmement, cette lèvre finie est soigneusement ajustée par pression dans un corps métallique préformé, s'appuyant sur des dimensions précises pour créer un verrouillage mécanique sûr.

Comment la fabrication influence la conception et la fonction

Ces chemins de fabrication distincts mènent à des conceptions de joints fondamentalement différentes, chacune optimisée pour les propriétés de son matériau de base.

L'impact sur la charge radiale

Les joints en élastomère sont flexibles et s'appuient généralement sur un ressort de rappel (garter spring) intégré dans la lèvre pour fournir une force radiale constante contre l'arbre.

Les joints en PTFE, étant plus rigides, n'utilisent pas de ressorts. Ils génèrent leur force d'étanchéité à partir de l'étirement contrôlé de la lèvre lors de l'installation et du rayon de courbure conçu du corps métallique, qui agit comme l'élément d'actionnement.

La différence dans l'empreinte d'étanchéité

La conception de la lèvre d'étanchéité elle-même est un résultat direct des propriétés du matériau. Les joints en élastomère ont généralement un point de contact relativement net et focalisé avec l'arbre.

Les joints en PTFE sont conçus avec un motif de contact de lèvre plus large et plus plat. Cette conception répartit la charge sur une plus grande surface, ce qui entraîne une charge unitaire plus faible. Ceci est essentiel pour minimiser l'usure et la génération de chaleur, exploitant la friction intrinsèquement faible du PTFE pour permettre un fonctionnement à grande vitesse.

Comprendre les compromis : Coût contre Performance

La méthode de fabrication est le principal moteur des différences de coût et de performance entre les deux types de joints.

Implications sur les coûts

Les joints en PTFE sont nettement plus chers que leurs homologues en élastomère. Cela est dû à une combinaison de deux facteurs.

Premièrement, la matière première PTFE est plus coûteuse que les composés élastomères standard. Deuxièmement, le processus en plusieurs étapes d'usinage et d'assemblage est plus intensif en main-d'œuvre et plus lent que le processus de moulage à haut volume.

Avantages en termes de performance du PTFE

Le coût plus élevé des joints en PTFE est justifié par leurs performances supérieures dans des conditions exigeantes où les élastomères échoueraient rapidement.

Le PTFE offre une plage de température exceptionnelle (de -53°C à 232°C), peut supporter des vitesses d'arbre extrêmement élevées (plus de 35 m/s) et offre une résistance chimique inégalée contre les milieux agressifs, les solvants et les acides. Sa durabilité et sa nature à faible friction garantissent une durée de vie plus longue dans les applications à fortes contraintes.

Faire le bon choix pour votre application

La sélection du joint correct nécessite d'adapter ses capacités dérivées de la fabrication à vos besoins opérationnels spécifiques.

- Si votre objectif principal est la rentabilité pour une application standard : Les joints en élastomère sont le choix idéal en raison de leur processus de moulage efficace et de leur coût de matériau inférieur.

- Si votre objectif principal est la performance dans des conditions extrêmes : Les joints en PTFE sont nécessaires pour leur capacité à résister aux vitesses élevées, aux produits chimiques agressifs et aux larges plages de température.

- Si votre objectif principal est la longévité dans un environnement à fortes contraintes : La résistance supérieure à l'usure et la durabilité des joints en PTFE usinés offrent une durée de vie plus longue et plus fiable.

En fin de compte, la méthode de fabrication est un reflet direct des capacités du matériau, vous guidant vers le bon joint pour vos exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Caractéristique | Joints à lèvres en Élastomère | Joints à lèvres en PTFE |

|---|---|---|

| Processus Principal | Moulage par Injection | Usinage de Précision et Ajustement par Pression |

| Source de la Charge Radiale | Ressort de Rappel (Garter Spring) | Étirement de la Lèvre et Conception du Corps Métallique |

| Empreinte d'Étanchéité | Contact Net et Focalisé | Motif de Contact Large et Plat |

| Avantage Clé | Rentable pour Usage Standard | Performance Supérieure dans des Conditions Extrêmes |

Besoin d'un joint haute performance pour des conditions exigeantes ?

Les exigences de votre application — qu'il s'agisse de températures extrêmes, de vitesses élevées ou de produits chimiques agressifs — déterminent directement le bon processus de fabrication du joint. Chez KINTEK, nous sommes spécialisés dans les composants en PTFE usinés avec précision (y compris les joints, les revêtements et la verrerie) pour les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie.

Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume, garantissant que vous obtenez un joint conçu pour une durabilité et des performances supérieures.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez notre expertise vous fournir une solution durable.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes