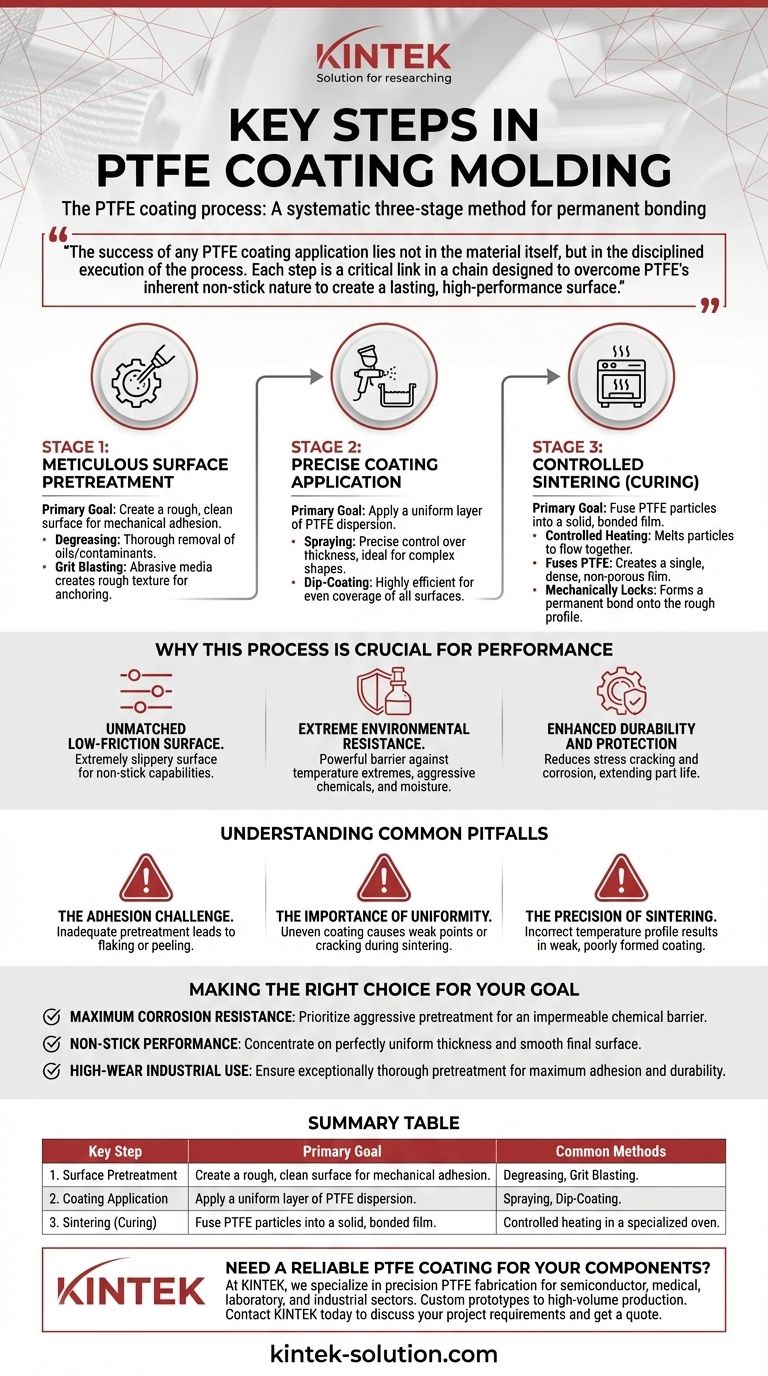

Le processus de revêtement PTFE est une méthode systématique en trois étapes conçue pour lier de manière permanente l'un des matériaux les plus inertes au monde à un substrat. Les étapes essentielles sont un prétraitement méticuleux de la surface pour assurer l'adhérence, l'application précise d'une dispersion de PTFE et une phase de frittage contrôlée à haute température pour fusionner le revêtement en un film solide et durable.

Le succès de toute application de revêtement PTFE réside non pas dans le matériau lui-même, mais dans l'exécution disciplinée du processus. Chaque étape est un maillon critique d'une chaîne conçue pour surmonter la nature intrinsèquement antiadhésive du PTFE afin de créer une surface durable et haute performance.

Les étapes fondamentales du revêtement PTFE

L'application du PTFE est fondamentalement différente de celle de la peinture. Étant donné que le PTFE est conçu pour ne coller à rien, le substrat doit être parfaitement préparé et le revêtement doit y être fusionné thermiquement dans un processus qui le transforme d'une dispersion liquide en une couche solide et intégrée.

Étape 1 : Prétraitement méticuleux de la surface

Cette étape initiale est le facteur le plus critique pour déterminer la qualité finale et la longévité du revêtement. Son seul objectif est de créer une surface que le PTFE peut saisir mécaniquement.

Le substrat est d'abord soigneusement dégraissé pour éliminer toute huile ou contamination. Il subit ensuite généralement un processus tel que le sablage (grit blasting), qui utilise des médias abrasifs pour créer une texture rugueuse à grande surface dans laquelle le revêtement peut s'ancrer.

Étape 2 : Application précise du revêtement

Une fois la surface préparée, une dispersion liquide contenant de fines particules de PTFE est appliquée. L'objectif ici est l'uniformité.

Les deux méthodes industrielles les plus courantes sont la pulvérisation et l'enduction par immersion (dip-coating). La pulvérisation offre un contrôle précis de l'épaisseur, ce qui est idéal pour les formes complexes, tandis que l'enduction par immersion est très efficace pour recouvrir uniformément toutes les surfaces d'un objet.

Étape 3 : Frittage contrôlé (Cure)

Le frittage est l'étape de transformation. La pièce revêtue est chauffée dans un four spécialisé à des températures qui provoquent la fusion et le rapprochement des particules de PTFE individuelles.

Ce processus thermique atteint deux objectifs simultanément. Il fusionne le PTFE en un film unique, dense et non poreux, et il verrouille mécaniquement ce film sur le profil rugueux créé lors du prétraitement. C'est ce qui forme la liaison permanente.

Pourquoi ce processus est crucial pour la performance

Le processus en plusieurs étapes est nécessaire pour conférer les propriétés exceptionnelles du PTFE à un substrat. Sans une exécution adéquate, ces avantages sont perdus.

Surface à faible friction inégalée

Un frittage correct donne une surface extrêmement glissante, ce qui explique pourquoi le PTFE est réputé pour ses capacités antiadhésives dans des applications allant des ustensiles de cuisine aux moules industriels.

Résistance environnementale extrême

Le film dense et non poreux créé lors de la cure fournit une barrière puissante. Cela confère au composant sous-jacent une résistance élevée aux températures extrêmes, aux produits chimiques agressifs et à l'humidité.

Durabilité et protection améliorées

Un revêtement PTFE bien appliqué réduit considérablement le risque de fissuration sous contrainte et de corrosion du matériau de base, prolongeant ainsi la durée de vie fonctionnelle de la pièce.

Comprendre les pièges courants

Bien que très efficace, le processus de revêtement PTFE ne pardonne aucune erreur. Comprendre les points de défaillance potentiels est essentiel pour obtenir un résultat réussi.

Le défi de l'adhérence

La cause la plus fréquente de défaillance du revêtement est un prétraitement de surface inadéquat. Toute huile restante, débris ou surface mal rugueuse empêchera le revêtement de former une liaison mécanique solide, entraînant l'écaillage ou le pelage.

L'importance de l'uniformité

Une application de revêtement inégale peut créer des problèmes importants. Les zones trop minces seront des points faibles d'usure et de corrosion, tandis que les zones trop épaisses peuvent se fissurer ou cloquer pendant la phase de frittage en raison des contraintes thermiques.

La précision du frittage

Le frittage est plus qu'un simple chauffage. Il nécessite un profil de température précis : chauffage au bon rythme, maintien à la bonne température et refroidissement correct. Se précipiter dans ce processus ou utiliser des températures incorrectes entraînera un revêtement faible et mal formé qui échouera prématurément.

Faire le bon choix pour votre objectif

L'accent du processus peut être ajusté en fonction de l'exigence principale de l'application finale.

- Si votre objectif principal est une résistance maximale à la corrosion : Privilégiez un prétraitement de surface agressif et assurez un revêtement sans trous d'épingle pour créer une barrière chimique imperméable.

- Si votre objectif principal est la performance antiadhésive : Concentrez-vous sur l'obtention d'une épaisseur de revêtement parfaitement uniforme et d'une surface finale lisse grâce à un cycle de frittage bien contrôlé.

- Si votre objectif principal est l'utilisation industrielle à forte usure : Assurez-vous que le prétraitement est exceptionnellement minutieux pour maximiser l'adhérence, car c'est le fondement de la durabilité physique du revêtement.

En maîtrisant ces étapes fondamentales, vous pouvez transformer de manière fiable un composant standard en une pièce haute performance prête à résister aux conditions les plus exigeantes.

Tableau récapitulatif :

| Étape clé | Objectif principal | Méthodes courantes |

|---|---|---|

| 1. Prétraitement de surface | Créer une surface rugueuse et propre pour l'adhérence mécanique. | Dégraissage, Sablage (Grit Blasting). |

| 2. Application du revêtement | Appliquer une couche uniforme de dispersion de PTFE. | Pulvérisation, Enduction par immersion. |

| 3. Frittage (Cure) | Fusionner les particules de PTFE en un film solide et lié. | Chauffage contrôlé dans un four spécialisé. |

Besoin d'un revêtement PTFE fiable pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de PTFE de précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise garantit que vos pièces bénéficient de propriétés antiadhésives supérieures, d'une résistance chimique extrême et d'une durabilité améliorée.

Nous gérons tout, des prototypes personnalisés à la production en grand volume, garantissant un processus de revêtement sans faille et un résultat haute performance.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants