Les deux principaux types de tiges en PTFE sont définis par leur processus de fabrication : extrudé et moulé. Bien que les deux commencent avec la même résine de PTFE de base, ces méthodes distinctes produisent des tiges avec des caractéristiques différentes, principalement liées à leur taille, à leurs contraintes internes et à leurs applications idéales. Comprendre l'origine de votre matériau est la première étape pour garantir son adéquation à vos besoins d'ingénierie.

Le choix entre une tige en PTFE extrudée et moulée est fondamentalement une décision basée sur les dimensions requises. L'extrusion est un processus continu idéal pour les tiges de plus petit diamètre et de plus grande longueur, tandis que le moulage est un processus de compression utilisé pour créer des stocks de grand diamètre.

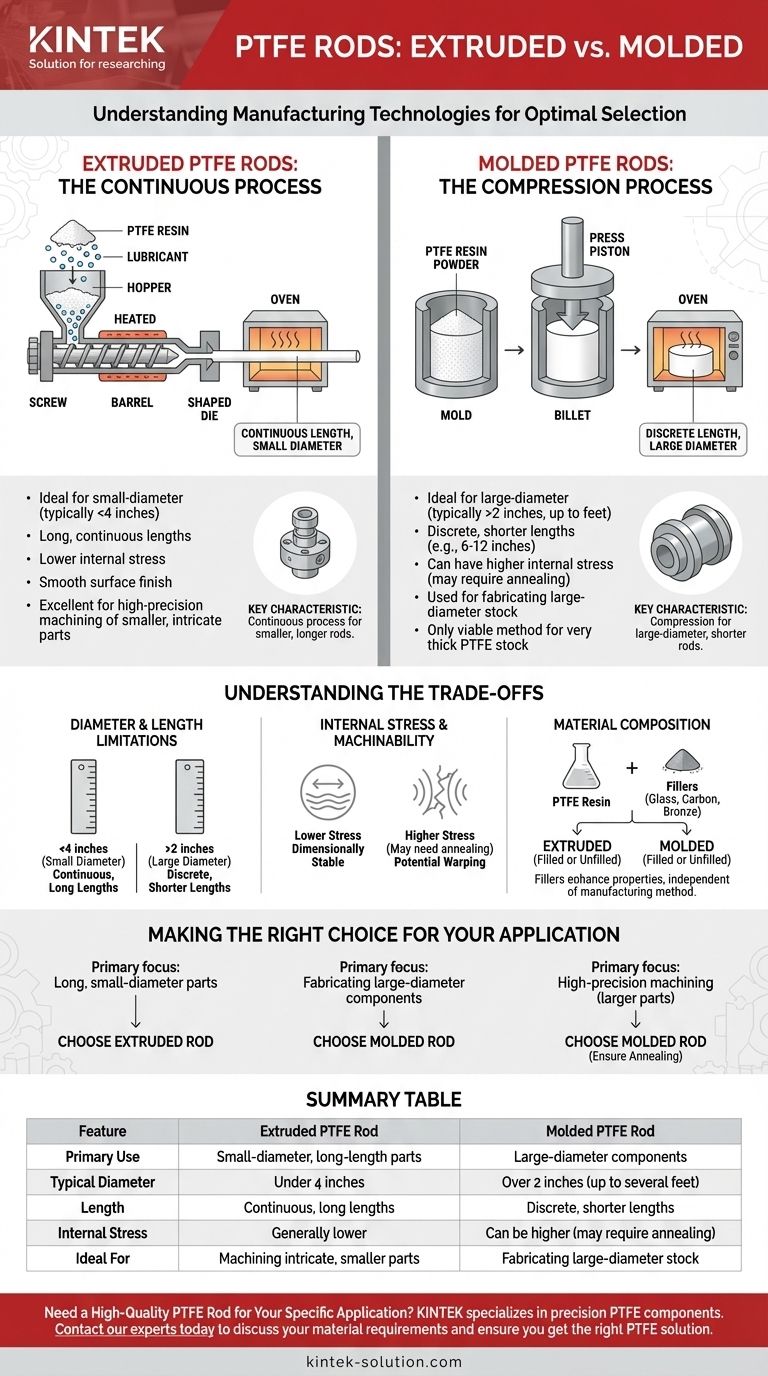

Les deux méthodes de fabrication de base

Le polytétrafluoroéthylène (PTFE) possède une propriété unique : il ne fond pas et ne s'écoule pas réellement comme les plastiques courants. Cette viscosité à l'état fondu extrêmement élevée rend impossible son traitement par moulage par injection conventionnel. Au lieu de cela, l'industrie s'appuie sur deux techniques spécialisées.

Tiges en PTFE extrudées : le processus continu

L'extrusion consiste à compacter la résine de PTFE (souvent avec un auxiliaire de traitement ou un lubrifiant) et à la forcer à travers une filière chauffée pour former une forme continue. La tige passe ensuite dans un four pour éliminer le lubrifiant et fritter le matériau, fusionnant les particules de PTFE ensemble.

Cette méthode est idéale pour produire de longues longueurs continues de tiges avec des diamètres relativement petits. Le processus aboutit généralement à une tige avec de faibles contraintes internes et une finition de surface lisse.

Tiges en PTFE moulées : le processus de compression

Le moulage, en particulier le moulage par compression, est utilisé pour créer des tiges en PTFE de plus grands diamètres. Dans ce processus, une quantité précalculée de résine de PTFE est placée dans un moule cylindrique.

La résine est ensuite comprimée sous une pression extrême pour former une billette solide. Cette billette est retirée du moule et frittée dans un four à haute température, permettant aux particules de fusionner en une masse solide et homogène. C'est la seule méthode viable pour produire des stocks de PTFE très épais.

Comprendre les compromis

Le choix entre une tige extrudée et une tige moulée n'est pas seulement une question de préférence ; il est dicté par les contraintes physiques des processus de fabrication et les exigences de votre pièce finale.

Limites de diamètre et de longueur

Le différenciateur le plus significatif est la taille. L'extrusion excelle dans la production de tiges avec des diamètres généralement inférieurs à 4 pouces, mais elles peuvent être fabriquées en très longues longueurs continues.

Le moulage, en revanche, est la méthode de choix pour les tiges de grand diamètre, dépassant souvent 2 pouces et atteignant plusieurs pieds. Cependant, ces tiges sont produites en longueurs discrètes et plus courtes (par exemple, 6 ou 12 pouces).

Contraintes internes et usinabilité

Parce qu'elle est comprimée puis frittée, la tige moulée peut présenter des niveaux de contraintes internes plus élevés. Pour les applications d'usinage de haute précision, cette contrainte peut nécessiter d'être éliminée par un processus de recuit post-frittage pour empêcher le matériau de se déformer ou de se fissurer.

La tige extrudée présente généralement des contraintes internes plus faibles, ce qui la rend dimensionnellement stable et souvent mieux adaptée à l'usinage de composants plus petits et complexes sans nécessiter de traitement thermique supplémentaire.

Composition du matériau par rapport à la fabrication

Il est important de distinguer la méthode de fabrication de la composition du matériau. Des charges telles que le verre, le carbone ou le bronze peuvent être ajoutées à la résine de PTFE avant qu'elle ne soit extrudée ou moulée.

Ces charges améliorent des propriétés spécifiques telles que la résistance à l'usure ou la résistance à la compression, mais sont indépendantes du processus de fabrication lui-même. Vous pouvez trouver des tiges extrudées et moulées dans des qualités chargées et non chargées (vierges).

Faire le bon choix pour votre application

Votre application finale dicte le choix correct du matériau. En alignant les forces de la méthode de fabrication avec les objectifs de votre projet, vous pouvez éviter les problèmes en aval liés à la fabrication et à la performance.

- Si votre objectif principal est de créer des pièces longues de petit diamètre : Choisissez une tige en PTFE extrudée pour sa longueur continue et son excellente stabilité dimensionnelle.

- Si votre objectif principal est de fabriquer des composants de grand diamètre : Vous devez utiliser une tige en PTFE moulée, car c'est la seule méthode disponible pour produire des stocks de grande taille.

- Si votre objectif principal est l'usinage de haute précision : Sélectionnez une tige extrudée pour les petites pièces ou assurez-vous qu'une tige moulée a été correctement recuite pour les pièces plus grandes afin de minimiser le risque de déformation.

Comprendre comment votre tige en PTFE est fabriquée vous donne les moyens de sélectionner la matière première précise dont votre projet a besoin.

Tableau récapitulatif :

| Caractéristique | Tige en PTFE extrudée | Tige en PTFE moulée |

|---|---|---|

| Utilisation principale | Pièces de petit diamètre et de grande longueur | Composants de grand diamètre |

| Diamètre typique | Inférieur à 4 pouces | Supérieur à 2 pouces (jusqu'à plusieurs pieds) |

| Longueur | Longueurs continues et longues | Longueurs discrètes et plus courtes (ex. : 6", 12") |

| Contraintes internes | Généralement plus faibles | Peut être plus élevée (peut nécessiter un recuit) |

| Idéal pour | Usinage de pièces petites et complexes | Fabrication de stocks de grand diamètre |

Besoin d'une tige en PTFE de haute qualité pour votre application spécifique ?

KINTEK se spécialise dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que vous ayez besoin de la stabilité dimensionnelle d'une tige extrudée ou de la capacité de grand diamètre d'une tige moulée, nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en matériaux et vous assurer d'obtenir la bonne solution en PTFE pour des performances et une usinabilité optimales.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles industries utilisent couramment des bagues et des rondelles de poussée en PTFE et en nylon ? Choisissez le bon matériau pour votre application

- Comment les soufflets de dilatation en PTFE gèrent-ils la dilatation thermique ? Absorption des mouvements et prévention des défaillances du système

- Quelle est la composition préférée pour le matériau résistant à l'usure en PTFE et pourquoi ? Obtenez des performances supérieures avec le PTFE chargé de bronze

- Quels sont les avantages de l'utilisation de tuyaux revêtus de PTFE ? Obtenez une résistance chimique inégalée et une efficacité de débit.

- Dans quels secteurs les billes en PTFE sont-elles couramment utilisées pour les applications chimiques ? Assurer la pureté et la résistance chimique

- Quelles sont les propriétés clés du matériau PTFE utilisées dans l'entretoise ? Assurer la stabilité dans des environnements difficiles

- Comment les billes en PTFE contribuent-elles à réduire les coûts de maintenance ? Prolonger la durée de vie des composants et réduire les temps d'arrêt

- Pourquoi une conception à élément mince est-elle préférée pour les joints en PTFE d'un point de vue économique ? Minimiser le coût initial et maximiser la valeur à long terme