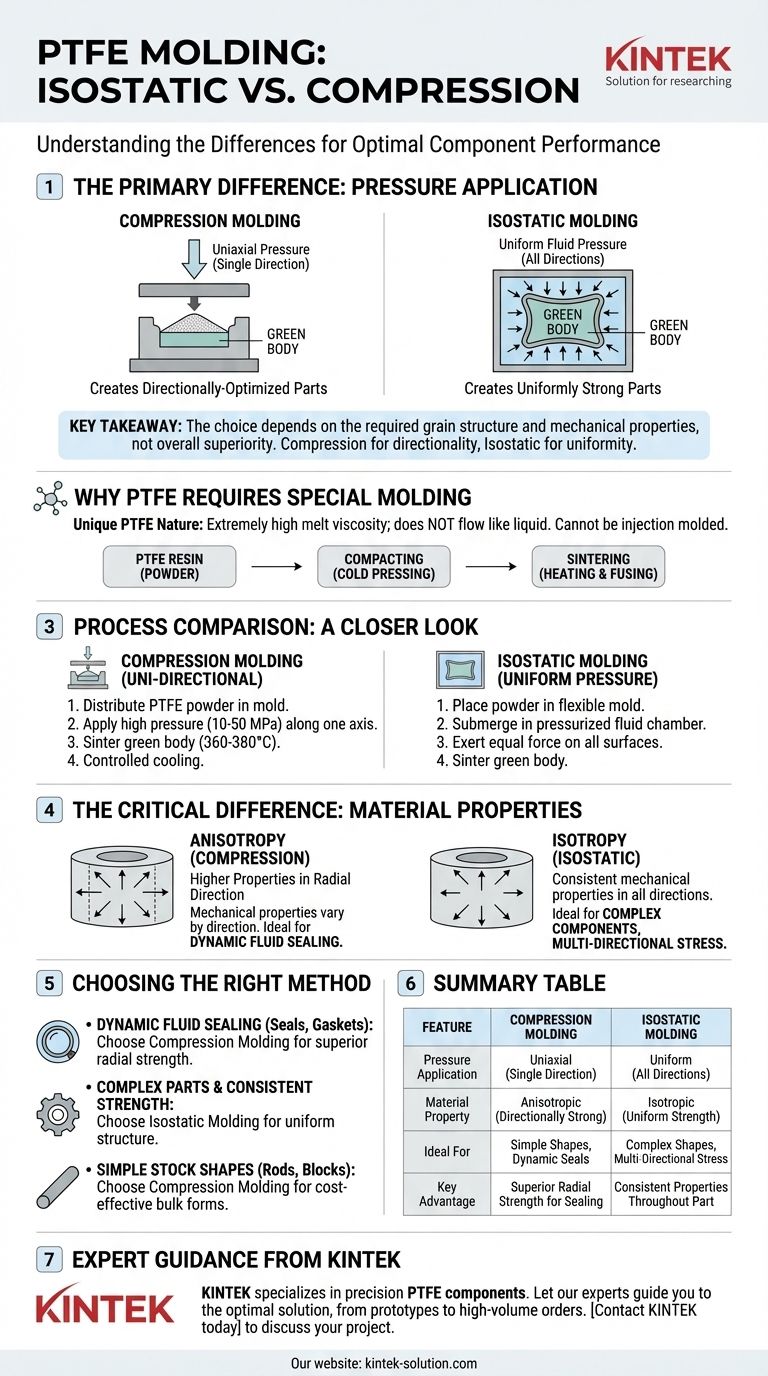

La principale différence entre le moulage isostatique et le moulage par compression pour le PTFE réside dans la manière dont la pression est appliquée pendant l'étape de formage initiale. Le moulage isostatique utilise une pression de fluide appliquée uniformément sous toutes les directions, créant une pièce aux propriétés constantes. En revanche, le moulage par compression applique la pression à partir d'une seule direction (uniaxiale), ce qui entraîne des propriétés mécaniques différentes selon les axes de la pièce.

Le choix entre le moulage isostatique et le moulage par compression ne concerne pas la supériorité globale de la méthode, mais celle qui crée la structure de grain et les propriétés mécaniques spécifiques requises par votre application finale. Le moulage par compression crée des pièces optimisées directionnellement, tandis que le moulage isostatique crée des pièces uniformément solides.

Pourquoi le PTFE nécessite-t-il un moulage spécial ?

Pour comprendre les processus de moulage, nous devons d'abord comprendre la nature unique du polytétrafluoroéthylène (PTFE). C'est un matériau qui se comporte différemment de la plupart des plastiques courants.

La nature unique de la résine PTFE

Le PTFE possède une viscosité à l'état fondu extrêmement élevée, ce qui signifie qu'il ne s'écoule pas comme un liquide lorsqu'il est chauffé. Pour cette raison, il ne peut pas être traité à l'aide de techniques de traitement par fusion conventionnelles comme le moulage par injection.

Au lieu de cela, le PTFE doit être traité davantage comme un métal en poudre. Cela implique de compacter la poudre de résine puis de la chauffer pour fusionner les particules dans un processus appelé frittage.

Du polymère à la poudre

Le matériau PTFE brut est créé par polymérisation. La résine résultante est transformée en poudres granulaires ou en fines pastilles, qui deviennent le matériau de départ pour le processus de moulage.

Un examen plus approfondi de chaque processus de moulage

Le moulage par compression et le moulage isostatique commencent tous deux par de la poudre de PTFE et se terminent par une pièce solide et frittée. La distinction clé réside dans l'étape de « pressage à froid » où la poudre est initialement compactée.

Moulage par compression : la presse unidirectionnelle

C'est la méthode la plus courante pour créer des formes simples et en vrac. Le processus implique de répartir uniformément la poudre de PTFE dans une cavité de moule.

Une presse applique ensuite une pression élevée (entre 10 et 50 MPa) le long d'un seul axe pour compacter la poudre en un « corps vert ».

Cette pièce préformée est ensuite retirée du moule et frittée dans un four à 360–380 °C, où les particules de PTFE fusionnent. Une phase de refroidissement lente et contrôlée empêche la fissuration due aux contraintes internes.

Moulage isostatique : pression uniforme, propriétés uniformes

Dans le moulage isostatique, la poudre de PTFE est placée dans un moule flexible et déformable. Ce moule est ensuite immergé dans un fluide à l'intérieur d'une chambre à haute pression.

Le fluide est pressurisé, exerçant une force égale sur toutes les surfaces du moule simultanément. Cette pression uniforme crée un corps vert avec une densité très constante et sans points de contrainte interne dus au processus de moulage lui-même.

La différence cruciale : les propriétés du matériau résultantes

La direction de la pression appliquée influence directement l'alignement des particules de PTFE, ce qui dicte à son tour les caractéristiques mécaniques de la pièce finale.

Anisotropie dans le PTFE moulé par compression

Étant donné que la pression est appliquée dans une seule direction, les pièces moulées par compression sont anisotropes. Cela signifie que leurs propriétés mécaniques ne sont pas les mêmes dans toutes les directions.

Plus précisément, elles présentent des propriétés plus élevées dans la direction radiale (perpendiculaire à la force de pressage). Cette caractéristique est très bénéfique pour des applications telles que l'étanchéité dynamique des fluides, où la résistance radiale améliore la performance du joint.

Isotropie dans le PTFE moulé par isostatique

Étant donné que la pression est appliquée uniformément sous toutes les directions, les pièces moulées par isostatique sont isotropes ou biaxiales. Leurs propriétés mécaniques sont constantes et uniformes, quelle que soit la direction de mesure.

Ceci est idéal pour les composants complexes ou les pièces qui subiront des contraintes provenant de plusieurs directions imprévisibles pendant le fonctionnement.

Comprendre les compromis et les considérations

Le choix de la bonne méthode nécessite d'évaluer la géométrie de votre pièce, son application finale et toute étape de fabrication ultérieure.

Géométrie et complexité de la pièce

Le moulage par compression est idéal pour produire des structures simples à parois épaisses et des formes standard telles que des feuilles, des tiges, des blocs et des joints.

Le moulage isostatique est mieux adapté pour produire des préformes plus complexes qui se rapprochent de la forme de la pièce finale, réduisant potentiellement les déchets dus à l'usinage ultérieur.

Post-traitement et usinabilité

Pour de nombreuses applications, la pièce moulée n'est qu'un « ébauche » qui subit un usinage CNC pour obtenir des dimensions finales précises.

Le moulage par compression est la méthode standard pour créer ces formes brutes usinables. Les propriétés du PTFE (non chargé ou chargé de matériaux comme le verre ou le carbone) dicteront les paramètres d'usinage plus que la méthode de moulage elle-même.

Faire le bon choix pour votre application

En fin de compte, votre décision doit être guidée par les exigences de performance du composant fini.

- Si votre objectif principal est l'étanchéité dynamique des fluides : Choisissez le moulage par compression pour tirer parti de ses propriétés mécaniques radiales supérieures pour un joint plus étanche et plus efficace.

- Si votre objectif principal est une résistance constante dans toutes les directions pour une pièce complexe : Le moulage isostatique est le meilleur choix car il produit une structure de matériau plus uniforme et isotrope.

- Si votre objectif principal est de produire des formes standard simples et rentables (tiges, blocs) pour un usinage ultérieur : Le moulage par compression est la méthode standard et très efficace pour créer ces formes en vrac.

En comprenant comment le processus de moulage façonne fondamentalement la structure interne du matériau, vous pouvez choisir en toute confiance la méthode qui assurera le succès de votre composant.

Tableau récapitulatif :

| Caractéristique | Moulage par compression | Moulage isostatique |

|---|---|---|

| Application de la pression | Uniaxiale (Direction unique) | Uniforme (Toutes directions) |

| Propriété du matériau | Anisotrope (Solide directionnellement) | Isotrope (Résistance uniforme) |

| Idéal pour | Formes simples, joints dynamiques | Formes complexes, contraintes multidirectionnelles |

| Avantage clé | Résistance radiale supérieure pour l'étanchéité | Propriétés constantes dans toute la pièce |

Vous ne savez pas quelle méthode de moulage de PTFE convient à votre application ?

KINTEK est spécialisée dans la fabrication de précision de composants en PTFE, des joints et revêtements personnalisés aux verreries de laboratoire complexes. Nous comprenons que le choix entre le moulage par compression et le moulage isostatique est essentiel pour la performance de votre pièce.

Laissez nos experts vous guider vers la solution optimale. Nous proposons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant que vos composants répondent aux exigences exactes des secteurs des semi-conducteurs, médical, laboratoire et industriel.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir des résultats supérieurs grâce à la bonne méthode de moulage du PTFE.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quel est le rôle des feuilles de PTFE dans l'impression par sublimation ? Obtenez des résultats impeccables et professionnels

- Pourquoi les feuilles de PTFE sont-elles utilisées dans l'industrie médicale ? Pour la biocompatibilité, l'inertie et la faible friction

- Comment les paliers en Téflon se comportent-ils dans les applications exigeantes ? Performance supérieure dans les environnements difficiles

- Quelles sont les propriétés clés du PTFE qui le rendent adapté aux garnitures mécaniques ? Débloquez des performances d'étanchéité supérieures

- Comment la faible propriété de friction du PTFE est-elle utilisée dans les applications industrielles ? Améliorer l'efficacité et réduire l'usure

- Quelles sont les fonctions principales des bagues en Téflon ? Obtenir des performances sans entretien et à faible friction

- Quelles couleurs sont disponibles pour les qualités personnalisées de PTFE ? Choisissez la bonne couleur pour la performance et l'identification

- Comment le revêtement en PTFE prolonge-t-il la durée de vie de la vanne ? Le Bouclier Ultime Contre la Corrosion et l'Usure