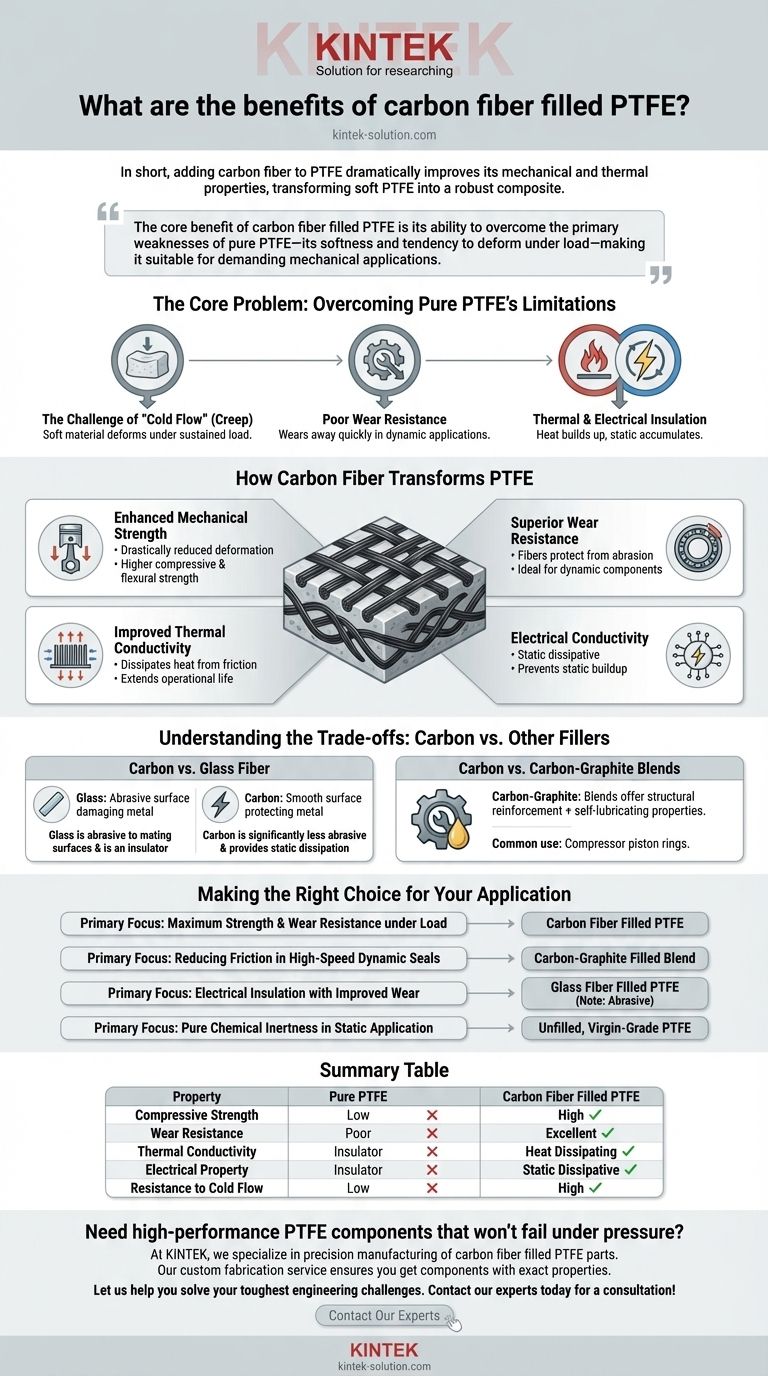

En bref, l'ajout de fibres de carbone au PTFE améliore considérablement ses propriétés mécaniques et thermiques. Cette amélioration transforme la nature molle et déformable du PTFE pur en un matériau composite robuste doté d'une résistance supérieure, d'une meilleure résistance à l'usure et de la capacité de dissiper la chaleur et l'électricité statique.

L'avantage principal du PTFE chargé de fibres de carbone est sa capacité à surmonter les faiblesses fondamentales du PTFE pur — sa mollesse et sa tendance à se déformer sous charge — le rendant adapté aux applications mécaniques exigeantes où la résistance et la durabilité sont essentielles.

Le problème fondamental : Surmonter les limites du PTFE pur

Le polytétrafluoroéthylène (PTFE) est réputé pour son inertie chimique extrême et son coefficient de friction exceptionnellement bas. Cependant, dans son état pur et non chargé, il présente plusieurs faiblesses clés qui limitent son utilisation dans les systèmes mécaniques.

Le défi du « fluage à froid »

Le PTFE pur est un matériau relativement mou. Lorsqu'il est soumis à une charge soutenue, surtout à des températures élevées, il a tendance à se déformer de façon permanente, un phénomène connu sous le nom de « fluage à froid » ou fluage.

Faible résistance à l'usure

Bien qu'il soit très glissant, la mollesse du PTFE signifie qu'il s'use rapidement dans les applications dynamiques telles que les paliers, les joints ou les bagues d'usure. Cela entraîne une durée de vie courte et une performance diminuée au fil du temps.

Isolation thermique et électrique

Le PTFE est un excellent isolant thermique et électrique. Dans les applications impliquant des frictions, cela signifie que la chaleur s'accumule à la surface de contact, ce qui peut accélérer l'usure et la dégradation. Sa nature isolante permet également à l'électricité statique de s'accumuler.

Comment les fibres de carbone transforment le PTFE

L'ajout de fibres de carbone comme charge répond directement à ces limitations. Les fibres agissent comme un squelette de renforcement au sein de la matrice de PTFE plus molle, modifiant fondamentalement le comportement du matériau sous contrainte.

Résistance mécanique améliorée

Les fibres de carbone apportent un gain significatif à l'intégrité structurelle du composite. Cela se traduit par une déformation réduite sous de lourdes charges et une résistance à la compression et une résistance à la flexion beaucoup plus élevées.

Le matériau devient plus rigide et mieux adapté aux applications portantes.

Résistance à l'usure supérieure

Les fibres de carbone dures protègent le PTFE plus mou contre l'abrasion. Cela crée un composite doté d'une excellente résistance à l'usure, le rendant idéal pour les composants tels que les segments de piston, les paliers et les joints dynamiques qui subissent des mouvements constants.

Conductivité thermique améliorée

Contrairement au PTFE pur, le carbone est un conducteur thermique efficace. Cette propriété permet au composite de dissiper la chaleur loin des points de friction, empêchant la surchauffe et prolongeant la durée de vie opérationnelle du composant.

Conductivité électrique

La nature conductrice du carbone rend le composite résultant dissipateur de statique. C'est une caractéristique essentielle dans les applications où l'accumulation d'électricité statique pourrait être dangereuse ou interférer avec l'électronique sensible.

Comprendre les compromis : Carbone contre autres charges

Le carbone est une charge haute performance, mais il est important de comprendre comment il se compare à d'autres options courantes, comme la fibre de verre.

Carbone contre fibre de verre

La fibre de verre améliore également la résistance à l'usure et réduit le fluage à froid. Cependant, le verre est très abrasif et peut endommager les surfaces de contact (comme les arbres métalliques) contre lesquelles il frotte.

Le carbone est nettement moins abrasif que le verre, ce qui en fait un meilleur choix pour préserver l'intégrité de l'ensemble du système mécanique. De plus, le verre est un isolant électrique, tandis que le carbone offre l'avantage de la dissipation statique.

Carbone contre mélanges Carbone-Graphite

Pour les applications où la lubrification est la priorité absolue, un mélange carbone-graphite est souvent utilisé. Le graphite est un excellent lubrifiant sec qui réduit davantage le coefficient de friction.

Ce mélange combine le renforcement structurel du carbone avec les propriétés auto-lubrifiantes améliorées du graphite, ce qui en fait un choix courant pour des composants tels que les segments de piston de compresseur.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite d'adapter les propriétés de la charge aux exigences spécifiques de votre environnement.

- Si votre objectif principal est la résistance maximale et la résistance à l'usure sous charge : Le PTFE chargé de fibres de carbone standard est le choix supérieur pour sa haute résistance à la compression et sa durabilité.

- Si votre objectif principal est de réduire la friction dans les joints dynamiques à haute vitesse : Un mélange chargé de carbone-graphite offre souvent le meilleur équilibre entre résistance à l'usure et auto-lubrification.

- Si votre objectif principal est l'isolation électrique avec une usure améliorée : Le PTFE chargé de fibre de verre est une option viable, mais vous devez tenir compte de sa nature abrasive sur les pièces en contact.

- Si votre objectif principal est une inertie chimique pure dans une application statique : Le PTFE vierge non chargé reste le matériau idéal lorsque les propriétés mécaniques ne sont pas une préoccupation.

En fin de compte, le choix de la bonne charge transforme le PTFE d'un matériau d'étanchéité spécialisé en un plastique d'ingénierie polyvalent et robuste.

Tableau récapitulatif :

| Propriété | PTFE Pur | PTFE Chargé de Fibres de Carbone |

|---|---|---|

| Résistance à la compression | Faible | Élevée |

| Résistance à l'usure | Médiocre | Excellente |

| Conductivité thermique | Isolant | Dissipation de chaleur |

| Propriété électrique | Isolant | Dissipateur de statique |

| Résistance au fluage à froid | Faible | Élevée |

Besoin de composants en PTFE haute performance qui ne céderont pas sous la pression ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de pièces en PTFE chargé de fibres de carbone pour les applications exigeantes dans les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre service de fabrication sur mesure, des prototypes aux commandes à haut volume, garantit que vous obtenez des composants avec les propriétés mécaniques et thermiques exactes requises par votre application.

Laissez-nous vous aider à résoudre vos défis d'ingénierie les plus difficiles. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Flacons à trois cols en PTFE personnalisables pour applications chimiques avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Comment la flexibilité des soufflets de dilatation en PTFE se compare-t-elle à celle des soufflets métalliques ? Un guide pour une absorption supérieure des mouvements

- Quelle est la fonction de la poudre de bronze fritté dans les paliers revêtus de PTFE ? Débloquez des performances de charge élevée et de faible friction

- Quels sont les conseils importants pour l'usinage du PTFE Téflon ? Maîtriser la netteté des outils, le refroidissement et la finesse.

- Quel problème est associé au taux de fuite des joints toriques en PTFE ? Surmonter les défis d'étanchéité inhérents

- Quel est le rôle d'un joint de piston ? Assurez des performances optimales dans vos systèmes hydrauliques et pneumatiques

- Qu'est-ce qui rend les feuilles de plastique Téflon polyvalentes dans diverses industries ? La solution ultime haute performance

- Pourquoi les billes en PTFE sont-elles adaptées aux applications de filtration ? Assurer un contrôle fiable des fluides dans les systèmes exigeants

- Quelles sont les propriétés du PTFE chargé de verre ? Résistance mécanique et résistance à l'usure améliorées pour les applications exigeantes