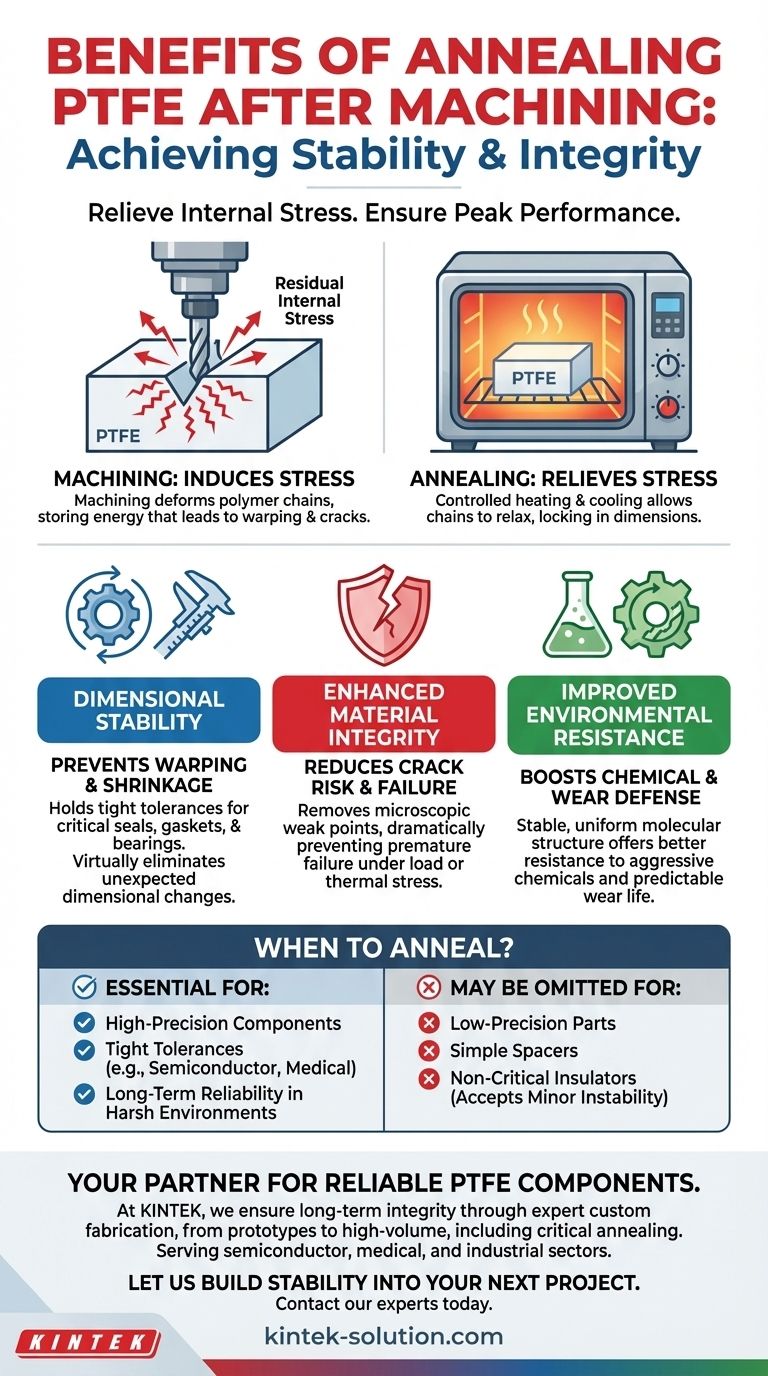

En bref, le recuit du PTFE après usinage est une étape critique pour stabiliser le matériau et garantir que la pièce finie fonctionne comme prévu. Ce traitement thermique relâche les contraintes internes induites pendant le processus d'usinage, ce qui réduit le risque de fissures de surface, minimise le retrait post-usinage et améliore la résistance chimique et à l'usure globale.

La raison principale du recuit du PTFE usiné est d'atteindre la stabilité dimensionnelle et l'intégrité du matériau. L'usinage introduit des contraintes qui peuvent provoquer la déformation, la fissuration ou la défaillance prématurée d'une pièce ; le recuit élimine ces contraintes, figeant les dimensions finales de la pièce et maximisant sa durée de vie.

Le problème fondamental : les contraintes induites pendant l'usinage

Le polytétrafluoroéthylène (PTFE) est un polymère relativement souple. L'énergie transmise par les outils de coupe pendant l'usinage ne fait pas que retirer de la matière ; elle déforme également les chaînes polymères à la surface et en dessous, créant des contraintes internes résiduelles.

Pourquoi les contraintes internes sont-elles un problème ?

Ces contraintes stockées sont invisibles mais représentent un risque important. Avec le temps, ou lorsqu'elles sont exposées à des cycles thermiques, cette énergie stockée tentera de se libérer.

Cette libération se manifeste par des changements dimensionnels (déformation ou rétrécissement) ou même par une défaillance du matériau par fissuration sous contrainte, compromettant ainsi la fonction de la pièce.

Principaux avantages du recuit post-usinage

Le recuit est un processus contrôlé de chauffage et de refroidissement qui permet aux chaînes polymères de se détendre vers un état de plus basse énergie plus stable. Cela élimine systématiquement les contraintes résiduelles créées pendant l'usinage.

Atteindre une véritable stabilité dimensionnelle

L'avantage le plus immédiat du recuit est d'empêcher la pièce de changer de forme après avoir été mesurée et approuvée.

En relâchant les contraintes, le recuit élimine pratiquement tout rétrécissement ou déformation inattendu. C'est la clé pour maintenir des tolérances serrées sur les composants critiques tels que les joints, les garnitures et les paliers.

Amélioration de l'intégrité du matériau

Les contraintes internes créent des points de faiblesse microscopiques au sein du PTFE. Ceux-ci peuvent évoluer en fissures de surface plus importantes avec le temps, surtout lorsque la pièce est soumise à une charge mécanique ou thermique.

Le recuit élimine ces points faibles, réduisant considérablement la probabilité de fissuration et prévenant les défaillances prématurées sur le terrain.

Amélioration de la résistance environnementale

Une structure moléculaire stable et détendue est intrinsèquement plus robuste. Le PTFE recuit présente une résistance améliorée à la fois aux attaques chimiques et à l'usure physique.

La structure plus uniforme et détendue présente une barrière plus redoutable contre les produits chimiques agressifs et s'use de manière plus prévisible tout au long de sa durée de vie.

Comprendre les compromis

Bien que très bénéfique, le recuit est une étape de processus supplémentaire qui ajoute du temps et des coûts à la production. Il nécessite l'accès à un four calibré et une procédure bien documentée pour le chauffage, le maintien en température et le refroidissement.

Quand le recuit n'est-il pas nécessaire ?

Pour les composants de faible précision où la stabilité dimensionnelle n'est pas une préoccupation principale — tels que les entretoises simples ou les isolants non critiques — le coût supplémentaire du recuit peut ne pas être justifié.

Cependant, négliger cette étape sur une pièce haute performance est un risque important qui conduit souvent à des défaillances coûteuses et à des reprises ultérieures.

Faire le bon choix pour votre application

En fin de compte, la décision de recuire doit être basée sur les exigences de l'application finale.

- Si votre objectif principal est des tolérances serrées : Le recuit est essentiel pour empêcher la pièce de sortir des spécifications après l'inspection finale.

- Si votre objectif principal est la fiabilité à long terme dans un environnement difficile : Le recuit est essentiel pour prévenir les défaillances liées aux contraintes et améliorer la résistance chimique et à l'usure.

- Si votre objectif principal est un composant simple et peu coûteux : Vous pourriez omettre le recuit, mais vous devez accepter le risque d'une légère instabilité dimensionnelle.

Investir dans un processus de recuit approprié est le moyen le plus efficace de garantir que vos composants en PTFE usinés offrent la stabilité et la performance pour lesquelles ils ont été conçus.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Stabilité dimensionnelle | Prévient la déformation et le rétrécissement post-usinage pour maintenir des tolérances serrées. |

| Intégrité du matériau améliorée | Réduit le risque de fissures de surface et de défaillance prématurée de la pièce. |

| Résistance environnementale améliorée | Améliore les performances face aux attaques chimiques et à l'usure physique. |

Besoin de composants en PTFE dimensionnellement stables et fiables ?

Chez KINTEK, nous comprenons que la performance finale d'une pièce en PTFE dépend d'un usinage précis et d'un post-traitement approprié comme le recuit. Nous ne nous contentons pas de fabriquer des joints, des revêtements et de la verrerie de laboratoire en PTFE — nous garantissons leur intégrité à long terme. Notre expertise en fabrication sur mesure, des prototypes aux commandes à haut volume, inclut des étapes critiques comme le recuit pour garantir que vos composants pour les secteurs des semi-conducteurs, médical et industriel fonctionnent comme prévu.

Laissez-nous intégrer la stabilité dans votre prochain projet. Contactez nos experts dès aujourd'hui pour discuter de vos exigences.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F