Essentiellement, les dispersions aqueuses de PTFE constituent une méthode très polyvalente pour appliquer le polytétrafluoroéthylène sur diverses surfaces et matériaux. Leurs applications principales sont la création de revêtements antiadhésifs haute performance, l'imprégnation de matériaux poreux comme les tissus pour créer des composites, et la production de poudres fines utilisées comme additifs.

Le défi fondamental avec le PTFE est d'appliquer un matériau notoirement inerte et solide sur d'autres substrats. Les dispersions aqueuses résolvent ce problème en suspendant des particules microscopiques de PTFE dans l'eau, permettant à ce polymère puissant d'être pulvérisé, trempé ou absorbé dans d'autres matériaux, transférant ainsi ses propriétés exceptionnelles.

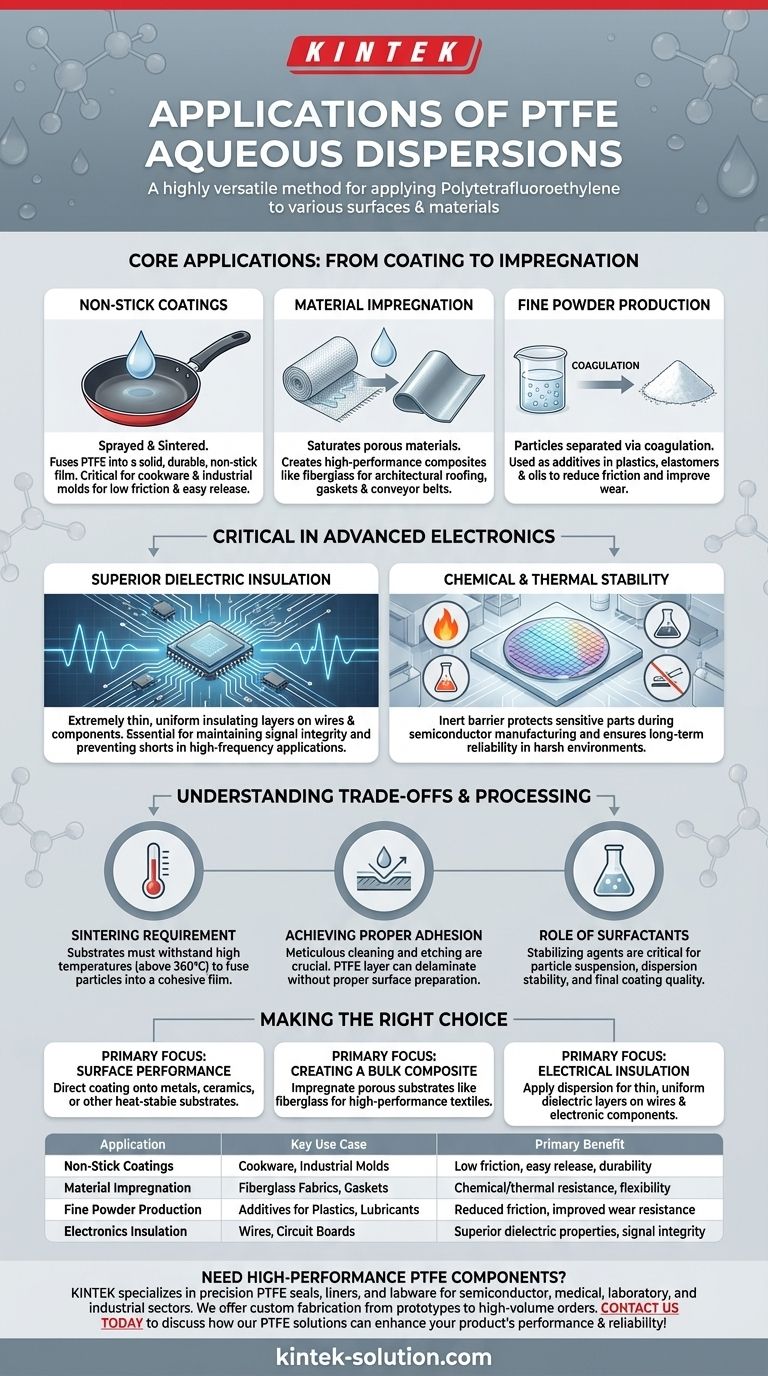

Applications principales : Du revêtement à l'imprégnation

La forme liquide d'une dispersion de PTFE est ce qui la rend si utile. Elle permet des méthodes d'application qui seraient impossibles avec la résine PTFE solide, ouvrant un large éventail d'utilisations industrielles et commerciales.

Revêtements antiadhésifs

C'est l'application la plus connue. La dispersion est appliquée sur un substrat, souvent par pulvérisation, puis chauffée lors d'un processus appelé frittage.

Ce processus évapore l'eau et fusionne les particules de PTFE en un film solide, durable et antiadhésif. Ces revêtements sont essentiels pour les ustensiles de cuisine, les moules industriels et toute surface nécessitant une faible friction et un démoulage facile.

Imprégnation de matériaux

Les matériaux poreux peuvent être saturés avec une dispersion de PTFE pour créer des composites haute performance.

Le tissu en fibre de verre, par exemple, est souvent imprégné de PTFE. Après chauffage, le résultat est un matériau flexible, extrêmement résistant aux produits chimiques et aux hautes températures, et possédant d'excellentes propriétés diélectriques. Ces composites sont utilisés dans les toitures architecturales, les joints industriels et les bandes transporteuses.

Production de poudres fines

Les particules de PTFE peuvent être séparées de l'eau dans la dispersion par un processus appelé coagulation.

Ceci crée une poudre fine qui sert d'additif précieux. Ces poudres sont mélangées à d'autres matériaux, tels que des plastiques, des élastomères et des huiles lubrifiantes, pour réduire leur coefficient de friction et améliorer leur résistance à l'usure.

Pourquoi les dispersions sont cruciales dans l'électronique avancée

Les propriétés inhérentes du PTFE le rendent inestimable dans les industries de l'électronique et des semi-conducteurs. La forme de dispersion est la clé pour appliquer ces propriétés avec la précision requise pour les micro-composants.

Isolation diélectrique supérieure

Le PTFE est l'un des meilleurs isolants électriques connus. Une dispersion permet l'application d'une couche isolante extrêmement fine et uniforme sur les fils, les câbles et les composants de cartes de circuits imprimés.

Ceci est essentiel pour maintenir l'intégrité du signal et prévenir les courts-circuits dans les applications à haute fréquence où la performance ne peut être compromise.

Stabilité chimique et thermique

La fabrication de semi-conducteurs implique l'exposition des composants à des produits chimiques hautement corrosifs et à des températures extrêmes.

Les revêtements en PTFE, appliqués via dispersion, créent une barrière complètement inerte. Cela protège les pièces électroniques sensibles pendant la fabrication et assure leur fiabilité à long terme dans des environnements opérationnels difficiles.

Comprendre les compromis et le traitement

Bien que puissantes, les dispersions de PTFE impliquent des considérations techniques spécifiques qui sont cruciales pour le succès. Comprendre ces limites est la clé d'une application réussie.

L'exigence de frittage

Le revêtement liquide appliqué n'a aucune des propriétés finales du PTFE tant qu'il n'est pas correctement chauffé. Le substrat doit pouvoir résister aux températures élevées requises pour le frittage (typiquement supérieures à 360°C ou 680°F) pour fusionner les particules en un film cohésif.

Obtenir une bonne adhérence

Par sa nature même, le PTFE n'adhère pas aux choses. Pour garantir un revêtement durable, le substrat sous-jacent doit être méticuleusement nettoyé et souvent gravé chimiquement ou apprêté. Sans une préparation de surface adéquate, la couche de PTFE peut se délaminer.

Le rôle des tensioactifs

Les dispersions nécessitent des agents stabilisants, ou tensioactifs, pour maintenir les particules de PTFE uniformément en suspension dans l'eau. La sélection et la gestion de ces tensioactifs sont essentielles à la stabilité de la dispersion et à la qualité du revêtement final.

Faire le bon choix pour votre objectif

La méthode d'application est entièrement déterminée par le résultat souhaité. Votre objectif final dicte si vous créez une couche de surface, un matériau composite ou un additif.

- Si votre objectif principal est la performance de surface (antiadhésif, faible friction) : Votre meilleure approche consiste à utiliser la dispersion pour un revêtement direct sur des métaux, des céramiques ou d'autres substrats thermiquement stables.

- Si votre objectif principal est de créer un matériau composite en vrac : Utilisez la dispersion pour imprégner des substrats poreux comme la fibre de verre ou d'autres tissus pour créer des textiles haute performance.

- Si votre objectif principal est l'isolation électrique : Appliquez la dispersion pour créer des couches diélectriques minces et uniformes sur les fils et les composants électroniques où la résistance thermique et chimique est critique.

En comprenant la méthode de dispersion, vous pouvez transférer efficacement les caractéristiques exceptionnelles du PTFE à un large éventail de substrats et de composants.

Tableau récapitulatif :

| Application | Cas d'utilisation clé | Avantage principal |

|---|---|---|

| Revêtements antiadhésifs | Ustensiles de cuisine, moules industriels | Faible friction, démoulage facile, durabilité |

| Imprégnation de matériaux | Tissus en fibre de verre, joints | Résistance chimique/thermique, flexibilité |

| Production de poudres fines | Additifs pour plastiques, lubrifiants | Friction réduite, résistance à l'usure améliorée |

| Isolation électronique | Fils, cartes de circuits imprimés | Propriétés diélectriques supérieures, intégrité du signal |

Besoin de composants en PTFE haute performance pour votre application ? KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie de laboratoire de précision en PTFE pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous proposons la fabrication sur mesure, du prototype aux commandes à grand volume, pour répondre à vos exigences exactes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer la performance et la fiabilité de vos produits !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Cuillère d'échantillonnage pour solvant chimique en PTFE

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes