À la base, les segments racleurs d'huile en polytétrafluoroéthylène (PTFE) sont des joints spécialisés installés sur les pistons des compresseurs d'air. Leur fonction principale est de contrôler méticuleusement la lubrification en raclant l'excès d'huile des parois du cylindre lors de la course descendante du piston. Cette action empêche l'huile de contaminer l'air comprimé tout en laissant un film microscopique d'huile pour assurer la lubrification des pièces mobiles.

Le rôle essentiel d'un segment racleur d'huile en PTFE est un exercice d'équilibre : il doit garantir la pureté de l'air en empêchant le report d'huile dans la chambre de compression, tout en assurant la longévité du compresseur en maintenant juste assez de lubrification pour minimiser la friction et l'usure.

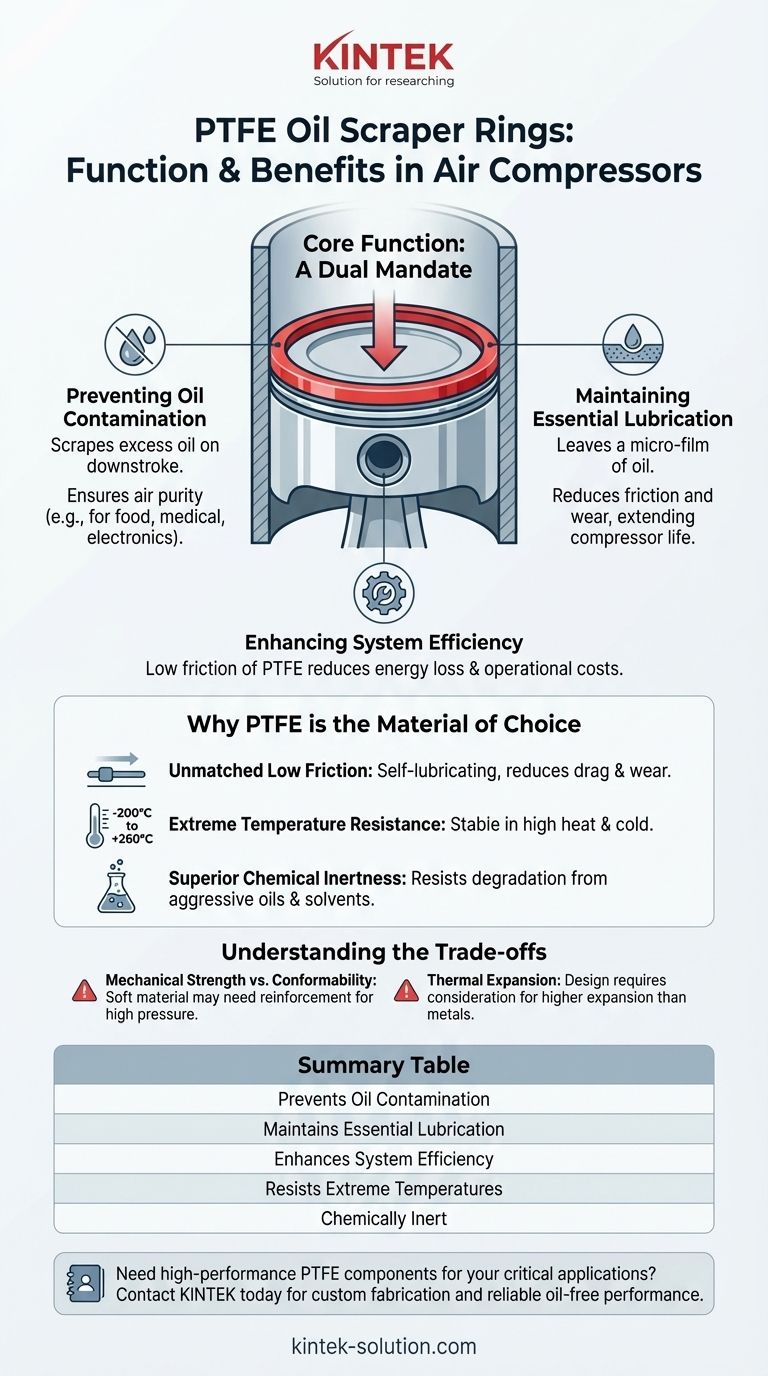

La fonction principale : un double mandat

Le segment racleur n'est pas seulement une simple barrière ; c'est un composant actif conçu pour accomplir simultanément deux tâches critiques et opposées. Son succès définit l'efficacité du compresseur et la qualité de l'air qu'il délivre.

Prévention de la contamination par l'huile

La fonction la plus cruciale est d'empêcher l'huile de lubrification du carter de pénétrer dans la chambre de compression. On appelle cela souvent le « report d'huile ».

En raclant la grande majorité de l'huile de la paroi du cylindre, le segment garantit que l'air comprimé final est exempt d'aérosols d'huile. Ceci est primordial dans des applications telles que la transformation alimentaire, les systèmes médicaux et la fabrication de produits électroniques, où l'air sans huile est une exigence stricte.

Maintien d'une lubrification essentielle

Tout en éliminant l'excès d'huile, la conception du segment est précisément calibrée pour laisser un film d'huile très mince et uniforme sur la paroi du cylindre.

Ce micro-film est vital. Il réduit la friction entre les segments de piston et le cylindre, prévient l'effet de « grippage-glissement » (stick-slip), minimise l'usure et dissipe la chaleur. Sans ce film, le compresseur subirait une consommation d'énergie accrue et une défaillance prématurée.

Amélioration de l'efficacité du système

La faible friction inhérente au PTFE réduit considérablement l'énergie perdue à surmonter la résistance entre le piston et le cylindre.

Ceci se traduit directement par des coûts d'exploitation plus faibles et une meilleure efficacité globale du compresseur. La surface lisse et non adhésive assure des performances constantes sur des millions de cycles.

Pourquoi le PTFE est le matériau de choix

Les défis uniques de ce rôle — mouvement constant, températures élevées et exposition chimique — exigent un matériau doté d'un ensemble de propriétés spécifiques. Le PTFE, un polymère fluoré haute performance, est exceptionnellement bien adapté à cette tâche.

Faible friction inégalée

Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides. Cette propriété d'auto-lubrification est son avantage le plus significatif, lui permettant de glisser sans effort le long de la paroi du cylindre.

Cette caractéristique permet au segment de fonctionner efficacement même avec un film lubrifiant minimal, réduisant la traînée et une source majeure d'usure.

Résistance extrême à la température

Les compresseurs d'air génèrent une chaleur importante. Le PTFE conserve son intégrité et ses propriétés sur une plage thermique exceptionnellement large, généralement de –200°C à +260°C (–328°F à +500°F).

Cette stabilité garantit que le segment ne devient pas cassant à basse température et ne ramollit ni ne se dégrade aux températures de fonctionnement maximales du compresseur, assurant une performance d'étanchéité constante.

Inertie chimique supérieure

Les huiles de compresseur, les additifs et les contaminants environnementaux potentiels peuvent être chimiquement agressifs. Le PTFE est pratiquement inerte, ce qui signifie qu'il résiste à la dégradation par presque tous les produits chimiques et solvants industriels.

Cette résistance chimique empêche le segment de gonfler, de durcir ou de se décomposer avec le temps, garantissant une durée de vie plus longue et une fiabilité du système.

Comprendre les compromis

Bien que le PTFE soit un matériau supérieur, aucun choix d'ingénierie n'est sans considérations. Comprendre ces compromis est essentiel pour une application et une conception appropriées.

Résistance mécanique vs. Conformabilité

Le PTFE est un matériau relativement souple et malléable. Cette grande élongation lui permet de se conformer parfaitement à la paroi du cylindre pour un excellent joint et facilite l'installation.

Cependant, sa résistance mécanique inférieure par rapport aux segments métalliques signifie qu'il peut être moins adapté aux différentiels de pression extrêmement élevés sans renforcement ou conception spécialisée. Souvent, le PTFE est mélangé à des charges (telles que carbone, verre ou bronze) pour améliorer sa résistance et sa durabilité pour les tâches plus exigeantes.

Dilatation thermique

Le PTFE présente un coefficient de dilatation thermique plus élevé que les métaux. Les ingénieurs doivent en tenir compte dans la conception de la gorge du piston.

La gorge doit fournir un dégagement suffisant pour permettre au segment de se dilater lorsqu'il chauffe sans se coincer, tout en maintenant un joint approprié lorsque le compresseur est froid. Une conception inappropriée peut entraîner des fuites ou une défaillance catastrophique.

Où les segments racleurs en PTFE sont essentiels

La décision d'utiliser des segments en PTFE est dictée par les exigences de l'application. Ils sont considérés comme indispensables dans un large éventail de systèmes de compression.

- Si votre objectif principal est la pureté de l'air : les segments en PTFE sont la norme pour les compresseurs sans huile utilisés dans les secteurs médical, agroalimentaire et électronique.

- Si votre objectif principal est l'efficacité et la fiabilité à long terme : la faible friction et la grande durabilité du PTFE réduisent la consommation d'énergie et prolongent les intervalles de maintenance dans les usines industrielles exigeantes.

- Si votre objectif principal est de fonctionner dans des environnements difficiles : la résistance chimique et thermique du PTFE en fait le choix idéal pour les compresseurs dans les usines chimiques ou les applications pétrochimiques à haute pression.

En fin de compte, le choix du bon matériau de segment est une décision fondamentale qui a un impact direct sur la performance, l'efficacité et la longévité de l'ensemble du système de compression.

Tableau récapitulatif :

| Fonction | Avantage |

|---|---|

| Prévient la contamination par l'huile | Assure un air propre et sans huile pour les applications sensibles (médical, alimentaire, électronique). |

| Maintient une lubrification essentielle | Réduit la friction et l'usure, prolongeant la durée de vie du compresseur. |

| Améliore l'efficacité du système | Le PTFE à faible friction réduit la consommation d'énergie et les coûts d'exploitation. |

| Résiste aux températures extrêmes | Performance stable de -200°C à +260°C. |

| Chimiquement inerte | Résiste aux huiles et solvants agressifs pour une fiabilité à long terme. |

Besoin de composants en PTFE haute performance pour vos applications critiques ?

KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie de laboratoire de précision en PTFE pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Que vous ayez besoin de pièces standard ou de fabrication sur mesure — des prototypes aux commandes à haut volume — nous fournissons la fiabilité et la performance sans huile que vos systèmes exigent.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques et garantir que vos compresseurs fonctionnent à leur efficacité et pureté maximales.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications