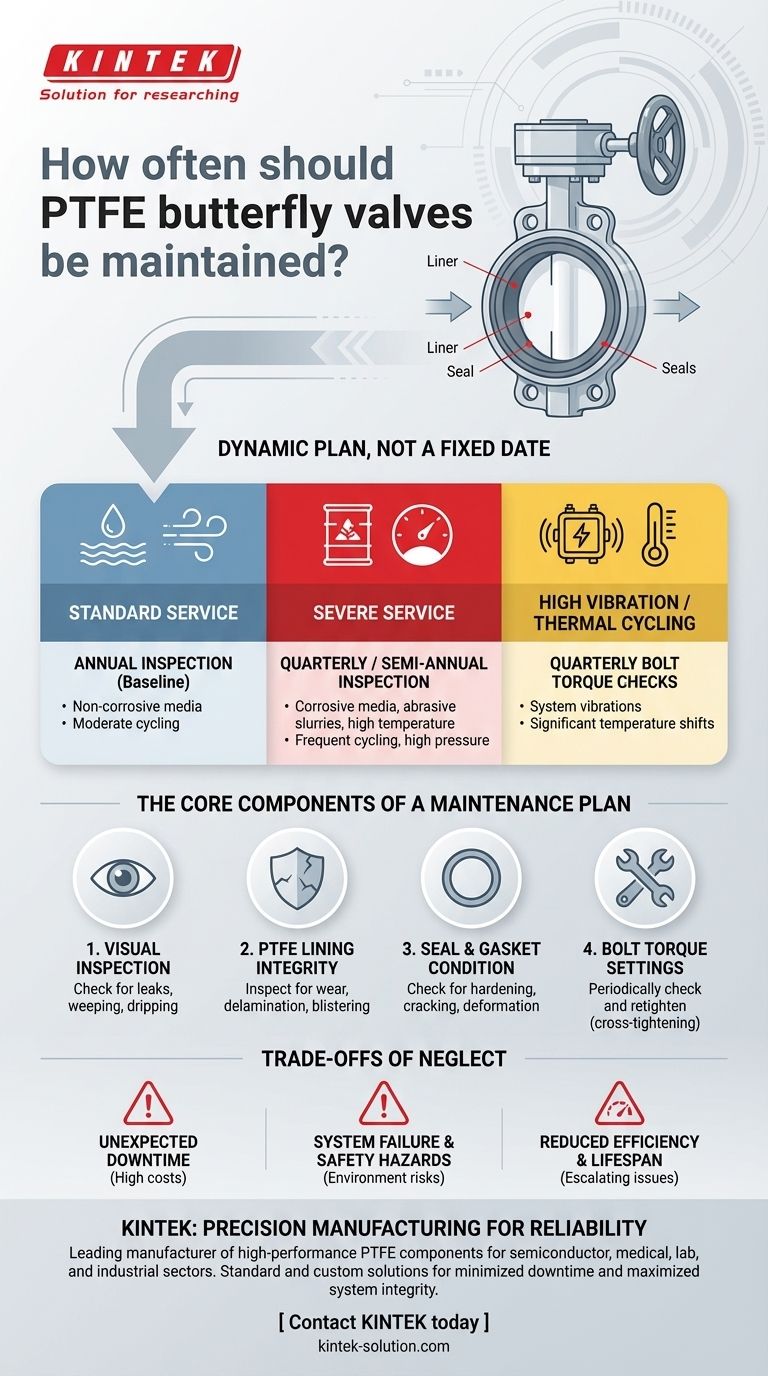

Bien qu'il n'existe pas de calendrier universel, une vanne papillon en PTFE en service standard doit faire l'objet d'une inspection complète au moins une fois par an. Pour les vannes fonctionnant dans des conditions difficiles — telles que la manipulation de fluides corrosifs, un cyclage fréquent ou une pression élevée — les inspections doivent être effectuées plus fréquemment, potentiellement sur une base trimestrielle ou semestrielle.

Le calendrier de maintenance idéal pour une vanne papillon en PTFE n'est pas une date fixe sur un calendrier, mais un plan dynamique basé sur ses conditions de fonctionnement spécifiques. L'inspection proactive est la clé pour prévenir les temps d'arrêt imprévus et assurer la fiabilité du système à long terme.

Pourquoi la fréquence de maintenance varie

La directive « une fois par an » n'est qu'un point de départ. La fréquence optimale est dictée entièrement par l'environnement de travail de la vanne et les exigences qui lui sont imposées.

L'impact de l'application et des fluides

La nature du fluide traversant la vanne est le facteur principal. Les produits chimiques hautement corrosifs, les boues abrasives ou les fluides à haute température accéléreront l'usure de la garniture et des joints en PTFE, nécessitant des vérifications plus fréquentes.

Le rôle des exigences opérationnelles

Une vanne qui est cyclée (ouverte et fermée) des centaines de fois par jour subira un stress mécanique considérablement plus important qu'une vanne qui n'est utilisée qu'occasionnellement. Les systèmes à haute pression exercent également une plus grande contrainte sur les joints et les garnitures.

L'influence de l'environnement externe

Les facteurs externes tels que les vibrations du système ou les cycles thermiques importants (changements de chaud à froid) peuvent provoquer le desserrage des boulons avec le temps. Cela compromet l'intégrité du joint de la vanne et nécessite une surveillance plus fréquente.

Les composantes essentielles d'un plan de maintenance

Une maintenance efficace est plus qu'une simple date ; c'est un processus systématique d'inspection et de vérification. Une vérification approfondie doit couvrir plusieurs points critiques.

Inspection visuelle des fuites

La vérification la plus basique et essentielle est un balayage visuel pour détecter tout signe de fuite autour de la tige de la vanne ou des connexions de bride. Toute preuve de suintement ou d'égouttement est un indicateur immédiat que les joints ou les garnitures nécessitent une attention.

Vérification de l'intégrité de la garniture en PTFE

La garniture en PTFE est la principale défense de la vanne contre la corrosion. Lors d'un arrêt, inspectez la garniture pour tout signe d'usure, de délaminage, de cloquage ou de dommage physique. Une garniture compromise peut entraîner une défaillance rapide de la vanne.

Vérification de l'état des joints et des garnitures

Les joints et les garnitures sont généralement les premiers composants à se dégrader. Ils doivent être inspectés pour détecter des signes de durcissement, de fissuration ou de déformation. Il est souvent judicieux de les remplacer de manière proactive sur la base des recommandations du fabricant plutôt que d'attendre une défaillance.

Validation des réglages de couple des boulons

Les vibrations et la dilatation thermique peuvent entraîner la perte du couple spécifié des boulons de bride. La vérification périodique et le resserrage des boulons en utilisant une séquence de serrage croisée sont essentiels pour maintenir un joint sûr et étanche. Ceci est particulièrement important après l'installation initiale et tout événement de maintenance majeur.

Comprendre les compromis de la négligence

Ignorer ou retarder la maintenance est rarement une mesure d'économie. Les conséquences potentielles d'une défaillance de la vanne l'emportent presque toujours sur l'investissement dans un programme de maintenance proactive.

Le coût élevé des temps d'arrêt imprévus

Une vanne défectueuse peut paralyser un processus entier. Le coût de la perte de production due à un temps d'arrêt imprévu est souvent d'un ordre de grandeur supérieur au coût d'une inspection de maintenance régulière.

Le risque de défaillance du système et de dangers pour la sécurité

Une vanne qui fuit est plus qu'un problème opérationnel ; elle peut constituer un grave danger pour la sécurité et l'environnement, surtout lorsqu'il s'agit de produits chimiques dangereux. Une défaillance peut également endommager d'autres équipements coûteux au sein du système.

Efficacité et durée de vie réduites

Une vanne mal entretenue peut ne pas se sceller parfaitement, entraînant des fuites internes qui réduisent l'efficacité du système. Négliger les problèmes mineurs leur permet de s'aggraver, raccourcissant ainsi la durée de vie opérationnelle de la vanne.

Créer un calendrier de maintenance pratique

Utilisez les conditions de fonctionnement de votre vanne comme guide pour établir une fréquence de maintenance fiable.

- Si votre vanne est en service standard (fluides non corrosifs, cyclage modéré) : Commencez par une inspection annuelle complète et utilisez les résultats pour ajuster la fréquence future.

- Si votre vanne est en service sévère (fluides corrosifs, haute pression/température) : Commencez par des inspections trimestrielles pour établir une base d'usure et déterminer un calendrier durable à long terme.

- Si votre système subit des vibrations ou des cycles thermiques importants : Mettez en place des vérifications du couple des boulons semestrielles ou trimestrielles en plus de vos inspections opérationnelles standard.

En fin de compte, traiter la maintenance des vannes comme une stratégie proactive plutôt que comme une tâche réactive est la meilleure façon d'assurer l'intégrité opérationnelle et la sécurité.

Tableau récapitulatif :

| Condition de service | Fréquence d'inspection recommandée | Facteurs clés |

|---|---|---|

| Service standard | Annuellement | Fluides non corrosifs, cyclage modéré |

| Service sévère | Trimestriellement ou semestriellement | Fluides corrosifs/abrasifs, haute pression/température, cyclage fréquent |

| Vibrations élevées/Cyclage thermique | Trimestriellement (Vérifications du couple des boulons) | Vibrations du système, changements de température importants |

Assurez-vous que vos composants en PTFE fonctionnent de manière fiable et sûre grâce à la fabrication de précision de KINTEK.

En tant que fabricant de premier plan de composants en PTFE haute performance — y compris des joints, des revêtements, de la verrerie de laboratoire et des fabrications sur mesure — KINTEK dessert les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous comprenons le rôle critique que jouent des composants tels que les vannes papillon en PTFE dans vos opérations.

Que vous ayez besoin de pièces standard ou de solutions personnalisées, du prototype aux commandes à grand volume, notre engagement envers la précision et la durabilité vous aide à minimiser les temps d'arrêt et à maximiser l'intégrité du système.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre expertise en PTFE peut bénéficier à votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Pourquoi le PTFE convient-il aux mécanismes rotatifs ou coulissants ? Obtenez un mouvement sans entretien et à faible friction

- Comment la sélection des outils affecte-t-elle l'état de surface du PTFE ? Obtenez une finition impeccable avec les bons outils

- Quels sont les avantages du PTFE dans les environnements chimiquement agressifs ? Résistance chimique et fiabilité inégalées

- Quelle est la plage de température pour les soufflets en PTFE soudés ? Débloquez des performances thermiques extrêmes

- Quels sont les avantages des joints toriques en Téflon massif ? Obtenez une résistance chimique et thermique inégalée

- Pourquoi les joints en ePTFE ne sont-ils pas recommandés pour les environnements abrasifs ? Protégez vos joints d'une défaillance prématurée

- Quels produits semi-finis sont disponibles en PTFE ? Les éléments de base essentiels pour les composants haute performance

- Quelles sont les principales applications de construction des patins de glissement en PTFE ? Assurer l'intégrité structurelle des ponts et des bâtiments