Contrairement aux plastiques traditionnels, le polytétrafluoroéthylène (PTFE) ne peut pas être traité en le faisant fondre et en l'injectant dans un moule. En raison de sa viscosité à l'état fondu extrêmement élevée, il doit d'abord être compressé à partir d'une poudre pour former une forme solide, un processus souvent appelé moulage. Cette forme solide est ensuite chauffée dans un four contrôlé lors d'un processus appelé frittage, qui fusionne les particules pour former une masse durable.

Parce que le PTFE ne fond pas et ne s'écoule pas véritablement comme les autres polymères, son traitement est plus analogue à la métallurgie des poudres ou à la céramique qu'au moulage par injection de plastique conventionnel. La stratégie fondamentale consiste à comprimer la poudre de PTFE en une « préforme » solide, puis à la fritter, créant ainsi des formes brutes qui sont ensuite usinées selon les spécifications finales.

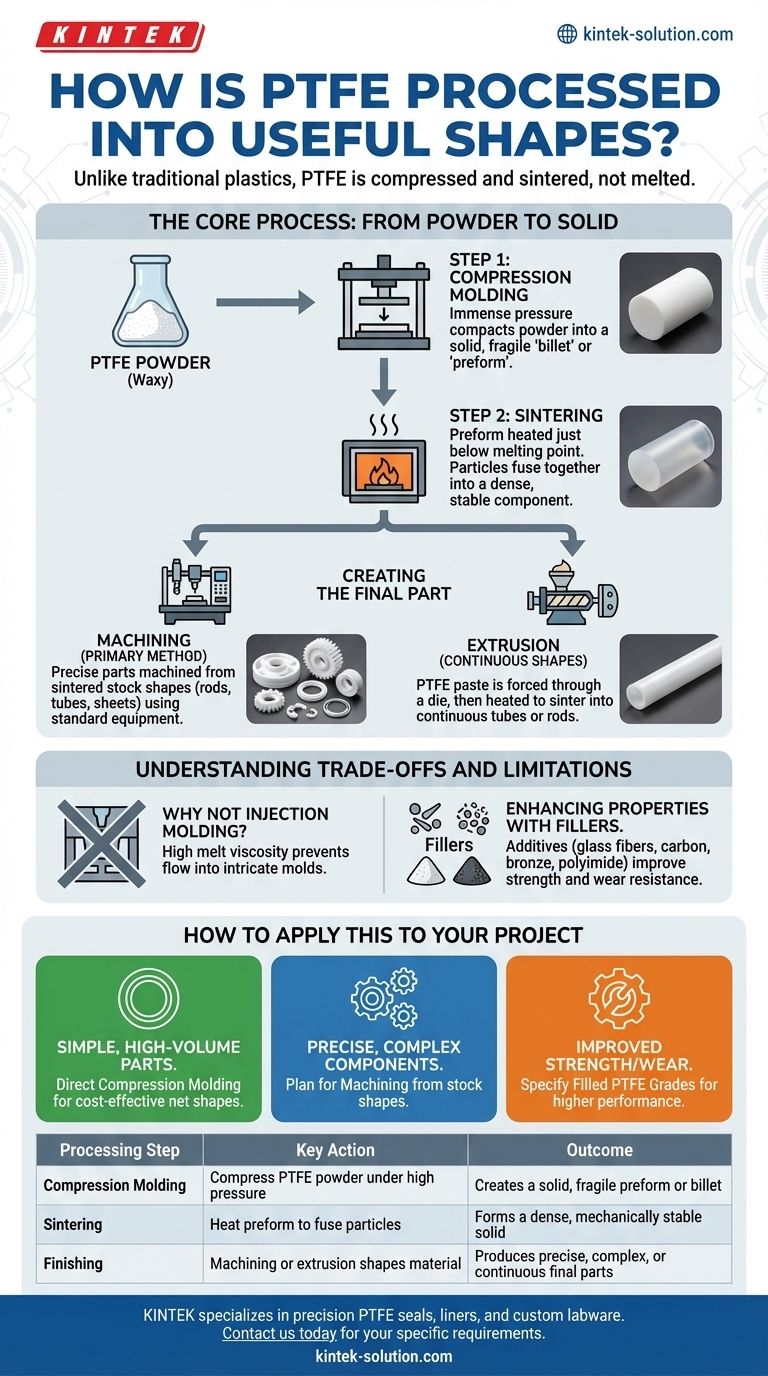

Le Processus Central : De la Poudre au Solide

Les propriétés uniques du PTFE dictent un flux de travail de fabrication en plusieurs étapes. Comprendre cette séquence est essentiel pour concevoir des pièces qui peuvent être produites efficacement et économiquement.

Le Matériau de Départ : Une Poudre Cireuse

Le PTFE commence comme une substance fine, cireuse et pulvérulente créée par polymérisation en suspension ou en dispersion. Cette poudre brute est le matériau de base qui est formé en formes solides.

Étape 1 : Moulage par Compression

La première étape consiste à placer la poudre de PTFE dans un moule et à appliquer une pression immense. Cela compacte la poudre en une forme solide, mais encore fragile, connue sous le nom de « billette » ou « préforme ». Ce processus donne à la pièce sa forme de base, qu'il s'agisse d'une simple tige, d'une feuille épaisse ou d'un joint de base.

Étape 2 : Frittage

La préforme compressée est ensuite soigneusement retirée du moule et placée dans un four de frittage. Elle est chauffée à une température élevée, juste en dessous de son point de fusion réel, pendant une période spécifique. Cela ne fait pas fondre le matériau, mais provoque la fusion des particules individuelles de PTFE les unes avec les autres, créant ainsi un composant solide, dense et mécaniquement stable.

Création de la Pièce Finale

Une fois qu'une forme brute solide et frittée est produite, elle doit être finie dans sa forme finale. Ceci est presque toujours réalisé par l'une des deux méthodes suivantes.

Usinage : La Principale Méthode de Finition

La grande majorité des composants en PTFE détaillés sont créés en les usinant à partir de formes brutes frittées telles que des tiges, des tubes et des feuilles. Le PTFE est connu pour être exceptionnellement facile à usiner à l'aide d'équipements standard, y compris des outils généralement utilisés pour le travail du bois ou du métal. Sa stabilité dimensionnelle garantit que des géométries précises et complexes peuvent être obtenues par tournage, fraisage et perçage.

Extrusion pour les Formes Continues

Pour créer des profilés longs et continus comme des tubes ou des tiges, un processus appelé extrusion peut être utilisé. Dans cette méthode, une pâte de PTFE (un mélange de poudre et d'un lubrifiant) est forcée à travers une filière profilée. Le profil résultant est ensuite chauffé pour éliminer le lubrifiant et fritter le PTFE, créant ainsi une longueur continue finie.

Comprendre les Compromis et les Limitations

Le traitement unique du PTFE offre des avantages distincts, mais impose également d'importantes contraintes de conception.

Pourquoi pas le Moulage par Injection ?

La viscosité à l'état fondu élevée du PTFE l'empêche de s'écouler dans les cavités complexes d'un moule d'injection. C'est le facteur le plus important qui différencie son traitement des thermoplastiques courants comme le nylon ou le polycarbonate.

Contraintes sur la Complexité des Formes

Étant donné que la forme initiale est créée par compression, les pièces de forme nette très complexes avec des contre-dépouilles ou des caractéristiques internes complexes ne sont généralement pas réalisables par moulage direct. Les conceptions doivent être compatibles avec l'usinage à partir d'une forme brute plus simple.

Amélioration des Propriétés avec des Charges

Les propriétés mécaniques du PTFE pur, telles que sa résistance à l'usure ou à la déformation sous charge (fluage), peuvent être limitées. Pour surmonter cela, des additifs tels que des fibres de verre, du carbone, du bronze ou du polyimide sont mélangés à la poudre brute. Ces qualités « chargées » ou « composées » offrent des performances considérablement améliorées.

Comment Appliquer Cela à Votre Projet

Le choix de l'approche appropriée dépend entièrement des exigences spécifiques de votre application en matière de géométrie, de performance et de volume.

- Si votre objectif principal est de créer des pièces simples à volume élevé comme des joints ou des bagues : Le moulage par compression directe d'un composé de PTFE peut être une méthode rentable pour produire la forme nette.

- Si votre objectif principal est de produire des composants précis et complexes : Prévoyez d'usiner vos pièces à partir de tiges, de feuilles ou de tubes standards en PTFE.

- Si votre objectif principal est d'améliorer la résistance mécanique ou la résistance à l'usure : Spécifiez une qualité de PTFE chargée (par exemple, chargée de verre, chargée de carbone) pour atteindre vos objectifs de performance.

En comprenant ce flux de travail unique de « compression, frittage et usinage », vous pouvez tirer efficacement parti des propriétés puissantes du PTFE pour vos applications les plus exigeantes.

Tableau Récapitulatif :

| Étape de Traitement | Action Clé | Résultat |

|---|---|---|

| Moulage par Compression | La poudre de PTFE est compressée sous haute pression | Crée une préforme ou une billette solide et fragile |

| Frittage | La préforme est chauffée pour fusionner les particules sans fondre | Forme un solide dense et mécaniquement stable |

| Finition | L'usinage ou l'extrusion façonne le matériau fritté | Produit des pièces finales précises, complexes ou continues |

Besoin de composants en PTFE haute performance pour votre projet ? KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie de laboratoire personnalisés de précision en PTFE pour les secteurs des semi-conducteurs, du médical et de l'industrie. Que vous ayez besoin de prototypes ou de commandes à haut volume, notre expertise en moulage par compression, en frittage et en usinage garantit une qualité et une durabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et tirer parti de nos capacités de fabrication avancées !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes