À la base, le moulage par extrusion du PTFE est un processus de fabrication spécialisé en plusieurs étapes conçu pour surmonter les défis uniques du polytétrafluoroéthylène. Il consiste à comprimer la poudre de PTFE en une billette solide, à forcer cette billette à travers une filière profilée sous une pression immense, puis à fritter (chauffer) la forme résultante pour fusionner les particules et obtenir les propriétés finales du matériau. Cette méthode est la solution définitive pour créer des produits longs et continus qui tirent parti des caractéristiques exceptionnelles du PTFE.

Le défi central avec le PTFE est sa viscosité à l'état fondu extrêmement élevée ; il ne fond pas et ne s'écoule pas vraiment comme les autres plastiques. Par conséquent, l'extrusion du PTFE n'est pas un processus de fusion, mais une méthode de consolidation et de frittage à haute pression conçue pour former des profilés continus à partir d'un matériau de type gel.

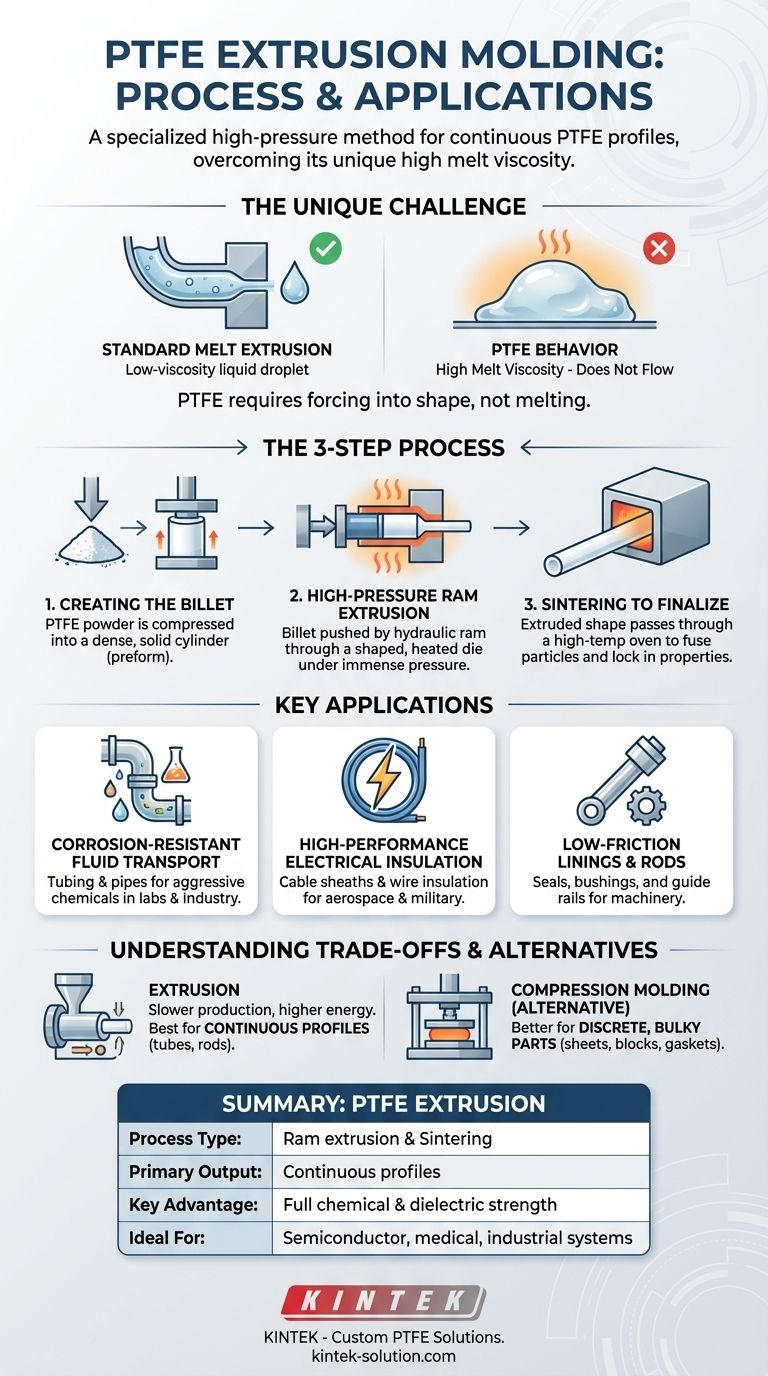

Le défi unique du traitement du PTFE

Le polytétrafluoroéthylène (PTFE) est réputé pour son inertie chimique, sa stabilité thermique et sa surface à faible friction. Cependant, ces mêmes propriétés le rendent exceptionnellement difficile à traiter à l'aide des techniques de fabrication de plastique conventionnelles.

Pourquoi l'extrusion par fusion standard échoue

La plupart des plastiques courants, comme le polyéthylène ou le PVC, peuvent être fondus en un liquide de faible viscosité et facilement poussés à travers une filière.

Le PTFE se comporte différemment. Lorsqu'il est chauffé au-delà de son point de fusion d'environ 327 °C, il ne devient pas un liquide fluide. Au lieu de cela, il se transforme en un gel translucide à haute viscosité qui ne peut pas être traité par des extrudeuses à vis standard.

La nécessité d'une approche spécialisée

Puisque le PTFE ne s'écoule pas, il doit être forcé à prendre forme. Le processus d'extrusion du PTFE s'apparente davantage au compactage d'une poudre et à la poussée d'un bouchon solide à travers une ouverture, suivie d'un traitement thermique pour créer une pièce solide et unifiée.

Le processus d'extrusion du PTFE : une analyse étape par étape

La méthode est une opération précise en plusieurs étapes conçue pour produire des profilés uniformes et continus tels que des tubes, des tiges ou des isolants de fil.

Étape 1 : Création de la billette

Le processus commence par de la poudre de PTFE fine. Cette poudre est soigneusement chargée dans un moule cylindrique et comprimée sous haute pression pour former un cylindre solide et dense connu sous le nom de billette ou « préforme ».

Cette compression initiale crée une forme fragile mais maniable, prête pour l'étape suivante.

Étape 2 : Extrusion par piston à haute pression

La billette préformée est placée dans l'extrudeuse. Un piston hydraulique pousse ensuite la billette sous très haute pression, forçant le matériau à travers une filière chauffée.

La filière donne à l'extrudat sa forme finale, comme un tube ou une tige. Cette étape est effectuée lentement et sous un contrôle précis de la température pour assurer un profil constant.

Étape 3 : Frittage pour finaliser les propriétés

La forme extrudée qui sort de la filière n'est pas encore terminée. Elle passe immédiatement dans un long four à haute température pour un processus appelé frittage.

Pendant le frittage, les particules individuelles de PTFE fusionnent, créant un matériau solide et non poreux et verrouillant ses dimensions finales et ses propriétés mécaniques supérieures.

Applications clés tirées de l'extrusion

L'extrusion du PTFE est la méthode de choix pour créer des pièces longues et continues où les propriétés uniques du matériau sont essentielles.

Transport de fluides résistant à la corrosion

Le processus est idéal pour la fabrication de longues longueurs de tubes et de tuyaux à paroi mince. Le PTFE étant chimiquement inerte, ces tubes sont essentiels pour le transport sécurisé de produits chimiques agressifs dans les laboratoires et les usines de transformation industrielles.

Isolation électrique haute performance

L'excellente propriété diélectrique et la résistance aux hautes températures du PTFE en font un matériau de premier choix pour l'isolation électrique. L'extrusion est utilisée pour créer des gaines de câbles et des isolants de fils pour les applications aérospatiales, militaires et industrielles exigeantes.

Revêtements et tiges à faible friction

Des tiges et des profilés de revêtement continus sont extrudés pour être utilisés dans des applications nécessitant une faible friction et une grande durabilité, telles que les joints haute performance, les bagues et les rails de guidage dans les machines.

Comprendre les compromis

Bien qu'extrêmement efficace, l'extrusion du PTFE est un processus plus complexe et plus gourmand en ressources que l'extrusion thermoplastique standard.

Vitesses de production plus lentes

La nécessité de créer des billettes individuelles et la nature lente et à haute pression de l'extrusion par piston entraînent des cadences de production nettement inférieures à celles du traitement par fusion des plastiques courants. Cela en fait un processus réservé aux applications de grande valeur.

Consommation d'énergie plus élevée

Les multiples étapes de frittage à haute température sont énergivores, ce qui contribue au coût plus élevé des composants en PTFE.

Une alternative : le moulage par compression

Pour les pièces qui ne sont pas longues et continues, telles que les feuilles épaisses, les grands blocs ou les joints complexes, une méthode alternative appelée moulage par compression est utilisée. Cela implique de presser la poudre de PTFE directement dans un moule de forme finale et de la fritter, ce qui convient mieux aux composants discrets et volumineux.

Faire le bon choix pour votre application

Choisir le bon processus de fabrication est essentiel pour tirer pleinement parti du potentiel du PTFE.

- Si votre objectif principal est les produits de longueur continue : L'extrusion du PTFE est la seule méthode viable pour créer de longs tubes, tiges et isolants de fil.

- Si votre objectif principal est les composants discrets à paroi épaisse : Le moulage par compression est le choix le plus efficace et le plus approprié pour les pièces telles que les feuilles, les blocs et les joints robustes.

- Si votre application exige une résistance chimique et thermique ultime : Les deux processus offrent tous les avantages du PTFE, la géométrie du composant dictant la méthode optimale.

En fin de compte, comprendre que le PTFE nécessite une manipulation spécialisée est la clé pour appliquer avec succès ce remarquable matériau haute performance.

Tableau récapitulatif :

| Caractéristique de l'extrusion PTFE | Détails clés |

|---|---|

| Type de processus | Extrusion par piston de billettes de poudre, suivie d'un frittage |

| Produit principal | Profilés de longueur continue (tubes, tiges, isolation de câble) |

| Avantage clé | Crée des pièces avec l'inertie chimique et la rigidité diélectrique complètes du PTFE |

| Idéal pour | Systèmes de semi-conducteurs, médicaux, de laboratoire et de fluides/électriques industriels |

Besoin de composants PTFE de précision pour votre application critique ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de haute qualité — y compris des joints, des revêtements et de la verrerie personnalisés — pour les secteurs des semi-conducteurs, médical et industriel. Notre expertise en extrusion et en moulage par compression du PTFE garantit que vous obtenez des pièces qui répondent à des spécifications exactes, du prototype à la production en grand volume.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE personnalisées peuvent améliorer les performances et la fiabilité de votre produit.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées