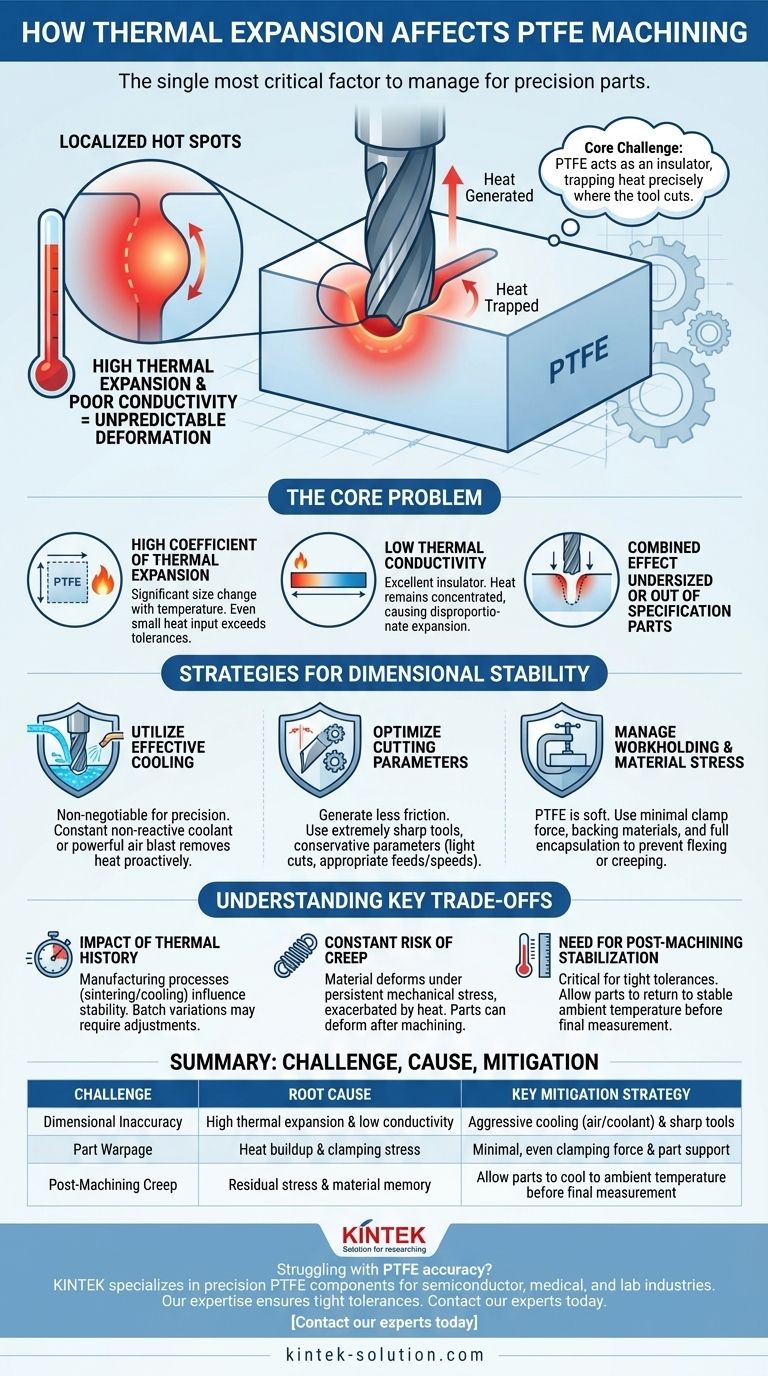

En bref, la dilatation thermique est le facteur le plus critique à gérer lors de l'usinage du polytétrafluoroéthylène (PTFE). En raison de son taux élevé de dilatation thermique et de sa mauvaise capacité à conduire la chaleur, la friction des outils de coupe crée des points chauds localisés. Cela provoque une expansion imprévisible du matériau pendant le processus d'usinage, entraînant des imprécisions dimensionnelles importantes une fois la pièce finie refroidie.

Le défi fondamental avec le PTFE n'est pas seulement qu'il se dilate avec la chaleur, mais qu'il agit comme un isolant, emprisonnant cette chaleur précisément là où l'outil coupe. L'usinage réussi du PTFE est donc une pratique de gestion agressive de la chaleur, axée sur la minimisation de la génération de chaleur et la maximisation de son évacuation.

Le problème fondamental : pourquoi le PTFE se déforme

Comprendre les propriétés spécifiques du matériau PTFE est essentiel pour le contrôler. Le défi provient de deux caractéristiques concurrentes qui vont à l'encontre de l'opérateur d'usinage.

Coefficient élevé de dilatation thermique

Le PTFE se dilate et se contracte de manière plus significative avec les changements de température que la plupart des autres polymères et métaux. Même un petit changement de température, tel que celui généré par un outil de coupe, peut provoquer un changement dimensionnel qui dépasse les tolérances serrées.

Faible conductivité thermique

Contrairement aux métaux, qui dissipent rapidement la chaleur dans tout le matériau, le PTFE est un excellent isolant thermique. Cela signifie que la chaleur générée par l'outil de coupe reste concentrée dans une zone très réduite, provoquant une expansion disproportionnée de ce point spécifique tandis que le reste de la pièce reste stable.

L'effet combiné : des coupes imprévisibles

Cette combinaison est ce qui rend le matériau si difficile. L'outil chauffe un point localisé, ce point se dilate, et la coupe est effectuée sur cette dimension temporairement plus grande. Dès que la pièce refroidit, cette zone se contracte, ce qui donne une caractéristique sous-dimensionnée ou hors spécification.

Stratégies pour la stabilité dimensionnelle

Pour produire des composants en PTFE précis, toute votre stratégie doit s'articuler autour de l'atténuation de l'accumulation de chaleur à chaque étape du processus.

Utiliser un refroidissement efficace

Étant donné que le PTFE emprisonne la chaleur, une méthode de refroidissement externe est non négociable pour les travaux de précision. Un flux constant de liquide de refroidissement non réactif ou un soufflage d'air puissant dirigé vers l'interface outil-matériau est crucial pour éliminer activement la chaleur au fur et à mesure de sa génération.

Optimiser vos paramètres de coupe

L'objectif est de générer moins de friction et donc moins de chaleur au départ. Ceci est réalisé en utilisant des outils extrêmement tranchants avec un angle de dépouille élevé et en appliquant des paramètres conservateurs — ce qui signifie des profondeurs de passe légères, des vitesses d'avance appropriées et des vitesses de broche contrôlées.

Gérer le maintien en place et la contrainte du matériau

Le PTFE est un matériau souple avec une faible rigidité, le rendant susceptible de se déformer sous la seule pression de serrage. Utilisez une force de serrage minimale et, si possible, utilisez des matériaux de support ou une encapsulation complète pour soutenir la pièce et l'empêcher de fléchir ou de fluage sous contrainte mécanique ou thermique.

Comprendre les compromis clés

Usiner le PTFE avec succès nécessite de reconnaître ses limites inhérentes et de planifier en conséquence. Ignorer ces facteurs peut entraîner des résultats incohérents et des taux de rebut élevés.

L'impact de l'historique thermique

Les propriétés physiques finales d'une ébauche de PTFE sont influencées par son processus de fabrication, en particulier le cycle de frittage et de refroidissement. Les variations entre les lots de matériaux peuvent entraîner de légères différences de stabilité, nécessitant de légers ajustements à votre processus d'usinage.

Le risque constant de fluage

Le fluage est la tendance d'un matériau solide à se déformer de manière permanente sous l'influence d'une contrainte mécanique persistante. Avec le PTFE, cela est exacerbé par la chaleur. Une pièce qui est dimensionnellement précise après la machine peut se déformer lentement si elle a été usinée sous contrainte.

La nécessité d'une stabilisation post-usinage

Pour les pièces avec les tolérances les plus serrées, il est essentiel de leur permettre de revenir à une température ambiante stable avant de prendre les mesures finales. Mesurer une pièce pendant qu'elle est encore chaude de l'usinage vous donnera une lecture fausse.

Faire le bon choix pour votre objectif

Votre approche spécifique doit être adaptée aux exigences principales du composant fini.

- Si votre objectif principal est des tolérances serrées : Privilégiez un refroidissement constant et agressif et utilisez plusieurs passes de finition très légères pour minimiser l'apport de chaleur.

- Si votre objectif principal est d'éviter la déformation des pièces minces : Utilisez une pression de serrage minimale et uniformément répartie et soutenez toute la pièce avec un montage ou une plaque de support.

- Si votre objectif principal est la cohérence du processus sur une longue série : Maintenez une température d'atelier stable et utilisez des outils dédiés, exceptionnellement tranchants, qui ne sont jamais utilisés sur d'autres matériaux.

En fin de compte, maîtriser la gestion de la chaleur est la clé pour transformer le PTFE d'un matériau difficile en un matériau prévisible et fiable.

Tableau récapitulatif :

| Défi | Cause profonde | Stratégie d'atténuation clé |

|---|---|---|

| Imprécision dimensionnelle | Forte dilatation thermique et faible conductivité | Refroidissement agressif (air/liquide) et outils tranchants |

| Déformation de la pièce | Accumulation de chaleur et contrainte de serrage | Force de serrage minimale et uniforme et support de la pièce |

| Fluage post-usinage | Contrainte résiduelle et mémoire du matériau | Laisser les pièces refroidir à température ambiante avant la mesure finale |

Vous avez des difficultés avec la précision des pièces en PTFE ? KINTEK est spécialisée dans l'usinage de précision de composants en PTFE (joints, revêtements, verrerie de laboratoire) pour les industries des semi-conducteurs, médicales et de laboratoire. Notre expertise dans la gestion de la dilatation thermique garantit que vos pièces respectent les tolérances les plus serrées, des prototypes aux commandes à haut volume. Contactez nos experts dès aujourd'hui pour discuter de votre projet et obtenir des résultats fiables et dimensionnellement stables.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité