Pour les sièges de vannes papillon, le PTFE (Polytétrafluoroéthylène) offre une résistance chimique bien supérieure à celle du NBR (caoutchouc nitrile butadiène). Le PTFE est presque chimiquement inerte et constitue le choix standard pour les fluides hautement corrosifs et agressifs. Le NBR offre une bonne résistance aux huiles et aux produits chimiques modérés, mais se dégradera rapidement lorsqu'il sera exposé aux acides forts, solvants ou oxydants que le PTFE gère avec aisance.

Le choix entre le NBR et le PTFE n'est pas une simple question de savoir lequel est « meilleur », mais une décision critique basée sur votre environnement opérationnel spécifique. Le PTFE est le choix définitif pour les applications chimiques agressives, tandis que le NBR est une solution économique et pratique pour les fluides à usage général comme l'eau et les huiles.

La différence fondamentale en matière d'inertie chimique

La distinction principale entre ces deux matériaux réside dans leur stabilité moléculaire. Cette stabilité dicte leur performance lorsqu'ils sont exposés à différentes substances, rendant l'un adapté à un usage général et l'autre essentiel pour les services dangereux ou corrosifs.

PTFE : La norme pour les environnements extrêmes

Le PTFE se caractérise par son inertie chimique quasi totale. Il est non réactif et hautement insoluble dans presque tous les solvants industriels et substances corrosives.

Cette stabilité exceptionnelle permet aux sièges en PTFE de résister de manière fiable à l'exposition à une vaste gamme de fluides, y compris les acides forts, les bases fortes, les oxydants forts et tous les solvants organiques.

En fait, on ne connaît que quelques réactions du PTFE avec des substances hautement spécialisées comme le gaz fluor, le trifluorure de chlore et les métaux alcalins en fusion dans des conditions extrêmes. Pour pratiquement tous les procédés industriels, il est considéré comme totalement résistant.

NBR : Un matériau polyvalent capable

Le NBR est un élastomère fiable connu pour son excellente résistance aux huiles, graisses et corps gras à base de pétrole. Il fonctionne également bien dans l'eau et avec de nombreux produits chimiques modérés ou dilués.

Cela fait du NBR un choix populaire et économique pour les applications où le fluide n'est pas chimiquement agressif, comme dans les systèmes CVC, le traitement de l'eau et la plomberie industrielle générale.

Cependant, le NBR n'est pas adapté aux applications impliquant des acides forts, des cétones ou des hydrocarbures chlorés, car ces substances le feront gonfler, ramollir et échouer.

Pourquoi le choix va au-delà de la chimie

Bien que la compatibilité chimique soit le moteur principal, d'autres propriétés des matériaux influencent la performance, la longévité et le coût de la vanne.

Flexibilité et performance d'étanchéité

En tant qu'élastomère, le NBR est intrinsèquement plus flexible que le polymère relativement rigide, le PTFE. Cette flexibilité permet aux sièges en NBR de créer un joint étanche avec moins de couple, ce qui peut être un avantage dans les applications à basse pression.

Durabilité et longévité

La performance du PTFE est améliorée par son coefficient de friction extrêmement bas. Cette « glissance » réduit le couple nécessaire pour actionner la vanne et minimise l'usure du siège pendant l'actionnement.

Cette propriété, combinée à sa stabilité chimique, contribue à une durée de vie plus longue dans les environnements exigeants.

Comprendre les compromis

Choisir le mauvais matériau est une erreur courante et coûteuse. La décision nécessite une compréhension claire des compromis impliqués dans chaque choix.

Choisir le NBR : Le compromis pratique

En choisissant le NBR, vous privilégiez un coût inférieur et une excellente flexibilité. C'est le bon choix pour les fluides non corrosifs où le risque d'attaque chimique est négligeable.

Le compromis est une fenêtre opérationnelle limitée. Exposer un siège en NBR à un produit chimique incompatible, même brièvement, peut entraîner une défaillance catastrophique de la vanne, une contamination du processus et des risques pour la sécurité.

Choisir le PTFE : Le prix de la performance inégalée

En choisissant le PTFE, vous privilégiez une résistance chimique maximale et une fiabilité à long terme dans des conditions difficiles. Il offre une marge de sécurité énorme contre l'attaque chimique.

Le compromis est généralement un coût initial plus élevé et une flexibilité légèrement moindre par rapport aux sièges en caoutchouc. Cependant, ce coût initial est souvent négligeable par rapport au coût des temps d'arrêt et du remplacement dus à une défaillance d'origine chimique.

Faire le bon choix pour votre application

Votre fluide de procédé est le facteur décisif dans cette décision. Une évaluation honnête des produits chimiques impliqués, y compris les agents de nettoyage et les impuretés potentielles, est non négociable.

- Si votre objectif principal est de manipuler des produits chimiques agressifs : Choisissez le PTFE. C'est la seule option fiable pour les acides forts, les solvants, les alcalis et autres fluides corrosifs.

- Si votre objectif principal est les applications à usage général : Choisissez le NBR. C'est la solution économique et éprouvée pour l'eau, les huiles, les fluides hydrauliques et les produits chimiques modérés.

En fin de compte, faire correspondre le matériau du siège à votre environnement chimique spécifique est le facteur le plus critique pour garantir l'intégrité de la vanne et la sécurité opérationnelle.

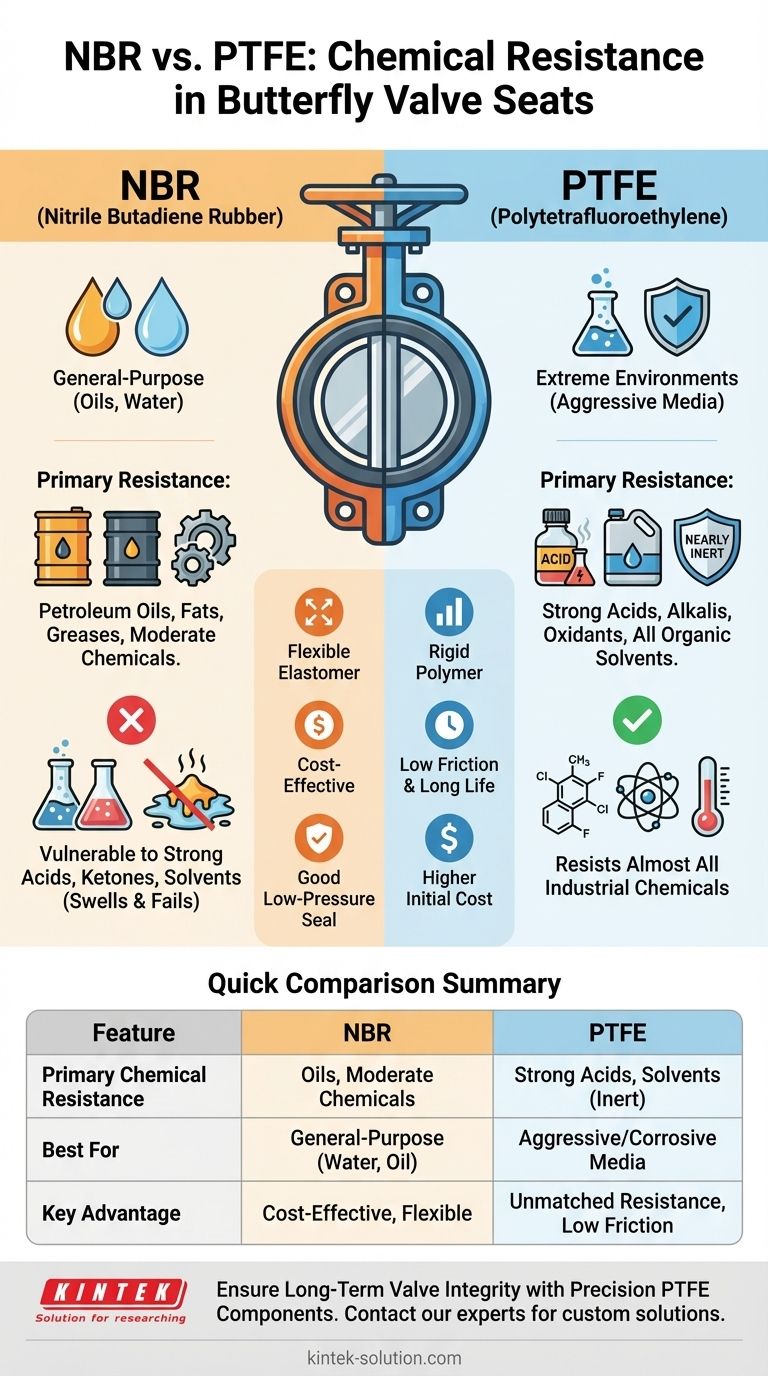

Tableau récapitulatif :

| Caractéristique | NBR (Caoutchouc Nitrile Butadiène) | PTFE (Polytétrafluoroéthylène) |

|---|---|---|

| Résistance chimique principale | Huiles, graisses, corps gras, eau, produits chimiques modérés | Acides forts, alcalis, oxydants, solvants (quasi inerte) |

| Idéal pour | Fluides à usage général, non corrosifs (ex. : eau, huiles) | Fluides hautement agressifs et corrosifs |

| Avantage clé | Économique, flexible pour une étanchéité serrée | Résistance chimique inégalée, faible friction, longue durée de vie |

| Limitation opérationnelle | Se dégrade avec les acides forts, les cétones, les hydrocarbures chlorés | Coût initial plus élevé, moins flexible que les élastomères |

Assurez l'intégrité de la vanne à long terme avec des composants PTFE de précision

Le choix du matériau de siège correct est essentiel pour la performance et la sécurité de la vanne. KINTEK est spécialisé dans la fabrication de composants en PTFE de haute précision et chimiquement inertes—y compris des sièges de vannes papillon personnalisés—pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous fournissons des solutions fiables qui résistent à vos fluides les plus agressifs, du prototype aux commandes à haut volume.

Ne risquez pas la défaillance de votre vanne. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre application et obtenir une solution PTFE personnalisée adaptée à vos besoins.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants