Essentiellement, le logiciel de CAO/FAO sert de cerveau numérique pour la machine CNC. Il améliore la précision des pièces en PTFE en traduisant un modèle 3D parfait et dimensionnellement exact directement en un ensemble d'instructions explicites pour la machine. Ce processus automatisé supprime le potentiel d'erreur humaine dans l'interprétation des dessins et garantit que chaque coupe, trou et contour correspond précisément aux spécifications de conception d'origine.

Alors que la CAO crée le plan numérique parfait, c'est le logiciel FAO qui débloque véritablement la précision pour un matériau difficile comme le PTFE. Il permet aux ingénieurs de planifier et de simuler à l'avance chaque mouvement de la machine, en optimisant pour la tendance unique du PTFE à se déformer sous l'effet de la chaleur et de la pression avant que tout matériau physique ne soit coupé.

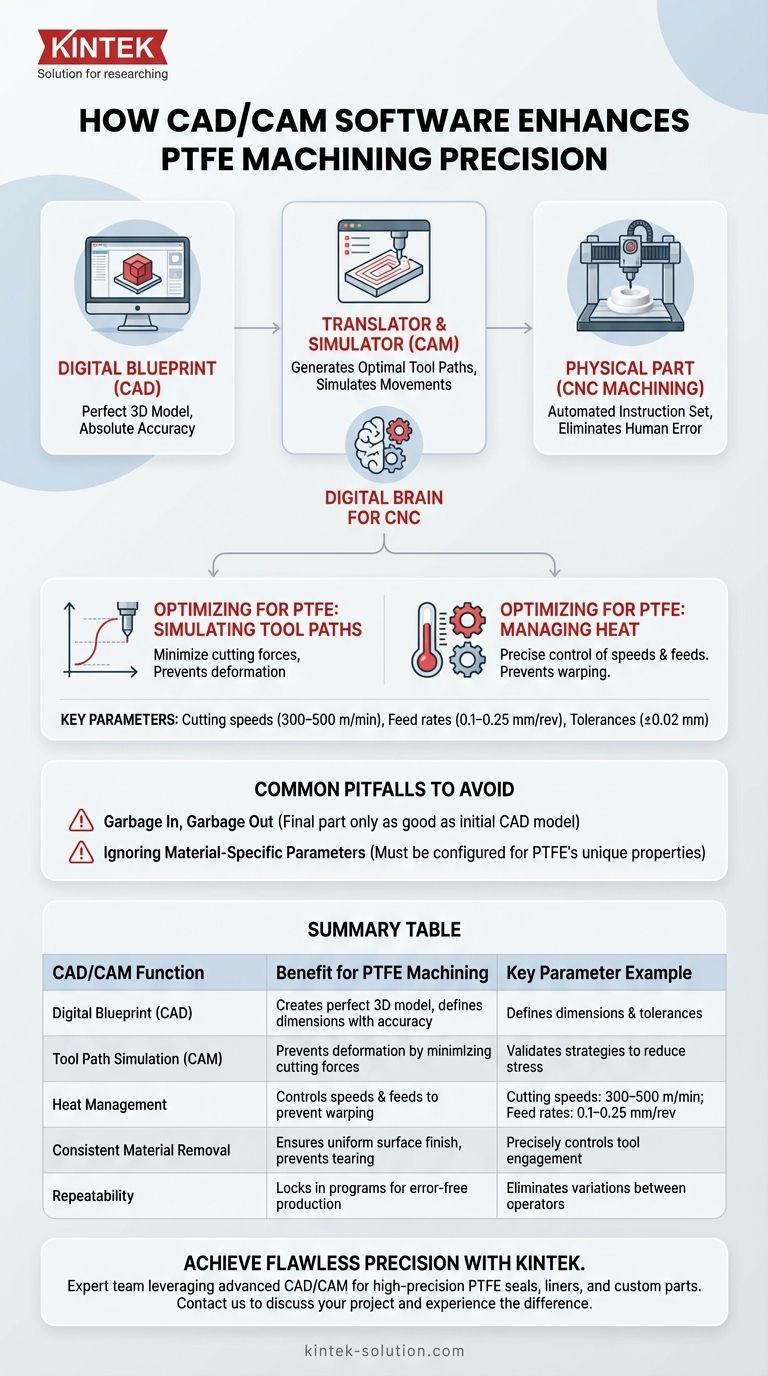

Du plan numérique à la pièce physique

La fonction principale de la CAO/FAO est de créer un lien transparent et sans erreur entre l'intention de conception et le résultat de la fabrication. Ceci est réalisé grâce à un processus en deux étapes.

Le rôle de la conception assistée par ordinateur (CAO)

Le processus commence par un modèle CAO. Il s'agit d'une représentation 3D mathématiquement parfaite de la pièce finale.

Chaque dimension, tolérance et caractéristique géométrique est définie avec une précision absolue dans cet environnement numérique. Ce modèle sert de source unique de vérité pour l'ensemble du processus de fabrication.

Le rôle de la fabrication assistée par ordinateur (FAO)

Le logiciel FAO agit comme traducteur. Il prend le modèle CAO parfait et génère les trajectoires d'outil optimales et le langage machine correspondant (G-code) nécessaire pour le créer.

Ce n'est pas seulement une simple conversion. Le système FAO permet à l'ingénieur de définir des variables critiques telles que le type d'outil de coupe, la vitesse de coupe et la vitesse d'avance, qui sont toutes vitales pour usiner un matériau tendre comme le PTFE.

Éliminer l'interprétation humaine

Avant les systèmes intégrés de CAO/FAO, un machiniste interprétait un dessin 2D, saisissait manuellement les coordonnées et prenait des décisions à la volée.

Cela introduisait un potentiel d'erreur important. En automatisant l'ensemble d'instructions, la FAO garantit que la machine exécute la conception exactement comme prévu, à chaque fois.

Optimisation pour les défis uniques du PTFE

Le polytétrafluoroéthylène (PTFE) est notoirement difficile à usiner en raison de sa douceur, de son taux de dilatation thermique élevé et de sa faible conductivité thermique. Le logiciel de CAO/FAO fournit les outils numériques nécessaires pour surmonter ces défis matériels spécifiques.

Simulation et contrôle des trajectoires d'outil

La FAO permet la simulation de trajectoires d'outil complexes qui minimisent les forces de coupe. Cela empêche le PTFE de se déformer ou de « s'éloigner » de l'outil, ce qui compromettrait autrement la précision dimensionnelle.

Les ingénieurs peuvent tester différentes stratégies virtuellement pour trouver celle qui produit le moins de contrainte sur le matériau.

Gestion de la génération de chaleur

La chaleur est l'ennemi de la précision lors de l'usinage du PTFE. Le logiciel FAO permet un contrôle précis des vitesses de coupe (300–500 m/min) et des vitesses d'avance (0,1–0,25 mm/rev) pour minimiser la friction et l'accumulation de chaleur.

Les trajectoires d'outil peuvent être spécifiquement conçues pour permettre au matériau et à l'outil de refroidir, évitant ainsi la déformation et garantissant que des tolérances serrées (par exemple, ±0,02 mm) peuvent être maintenues.

Assurer un enlèvement de matière constant

Le logiciel calcule et contrôle la quantité exacte de matière avec laquelle l'outil de coupe est engagé à tout moment.

Cette cohérence est essentielle pour obtenir une finition de surface uniforme et empêcher l'outil « d'accrocher » ou de déchirer le matériau PTFE tendre, ce qui est une cause fréquente de défauts.

Pièges courants à éviter

Bien que puissant, le CAO/FAO est un outil, pas une solution complète. Sa précision dépend de la qualité des entrées et de la configuration physique de la machine.

Le principe « Déchets en entrée, déchets en sortie »

La pièce finale ne sera précise qu'à hauteur du modèle CAO initial. Toute erreur ou oubli dans la phase de conception sera reproduit parfaitement et précisément par la machine CNC.

Ignorer les paramètres spécifiques au matériau

L'utilisation de paramètres FAO par défaut destinés aux métaux comme l'aluminium entraînera des résultats désastreux avec le PTFE. Le logiciel doit être configuré avec les paramètres corrects pour les propriétés uniques du PTFE afin d'éviter la fusion, la déformation et une mauvaise finition de surface.

Négliger l'environnement physique

La précision numérique d'un programme FAO est inutile si la configuration physique est défectueuse. Des facteurs tels que l'utilisation d'outils de coupe émoussés ou incorrects (des outils HSS ou en carbure bien affûtés sont nécessaires), une fixation de pièce (fixations) inappropriée ou une machine mal calibrée compromettent toute précision pilotée par logiciel.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du CAO/FAO pour vos composants en PTFE, adaptez votre approche à votre objectif principal.

- Si votre objectif principal est d'obtenir les tolérances les plus serrées possibles : Utilisez la simulation FAO de manière intensive pour valider que vos trajectoires d'outil et vos paramètres de coupe choisis minimisent activement la génération de chaleur et les forces de coupe.

- Si votre objectif principal est la répétabilité sur une grande série de production : Verrouillez le modèle CAO et le programme FAO finalisés pour qu'ils servent de source unique et inchangeable de vérité, éliminant les variations de processus entre les équipes ou les opérateurs.

- Si votre objectif principal est la fabrication de géométries complexes : Tirez parti des stratégies avancées de trajectoire d'outil de votre logiciel FAO (par exemple, l'usinage 5 axes) pour créer des contours lisses et précis impossibles à programmer manuellement.

En fin de compte, la maîtrise du CAO/FAO transforme le défi d'usiner le PTFE d'un art dépendant de l'habileté de l'opérateur en une science hautement précise et répétable.

Tableau récapitulatif :

| Fonction CAO/FAO | Avantage pour l'usinage du PTFE | Exemple de paramètre clé |

|---|---|---|

| Plan numérique (CAO) | Crée un modèle 3D mathématiquement parfait | Définit les dimensions et les tolérances avec une précision absolue |

| Simulation de trajectoire d'outil (FAO) | Prévient la déformation en minimisant les forces de coupe | Valide les stratégies pour réduire le stress sur le PTFE tendre |

| Gestion de la chaleur | Contrôle les vitesses et les avances pour éviter la déformation | Vitesses de coupe : 300–500 m/min ; Vitesses d'avance : 0,1–0,25 mm/rev |

| Enlèvement de matière constant | Assure une finition de surface uniforme et empêche le déchirement | Contrôle précisément l'engagement de l'outil avec le PTFE |

| Répétabilité | Verrouille les programmes pour des séries de production sans erreur | Élimine les variations entre les opérateurs ou les équipes |

Prêt à obtenir une précision sans faille pour vos composants en PTFE ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de joints, de revêtements, de verrerie de laboratoire et de pièces personnalisées en PTFE de haute précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre équipe d'experts utilise des logiciels de CAO/FAO avancés pour transformer vos conceptions en pièces parfaitement usinées, garantissant des tolérances serrées (comme ±0,02 mm) et des performances optimales, du prototype aux commandes à haut volume.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK ! Prenez contact via notre formulaire de contact.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes