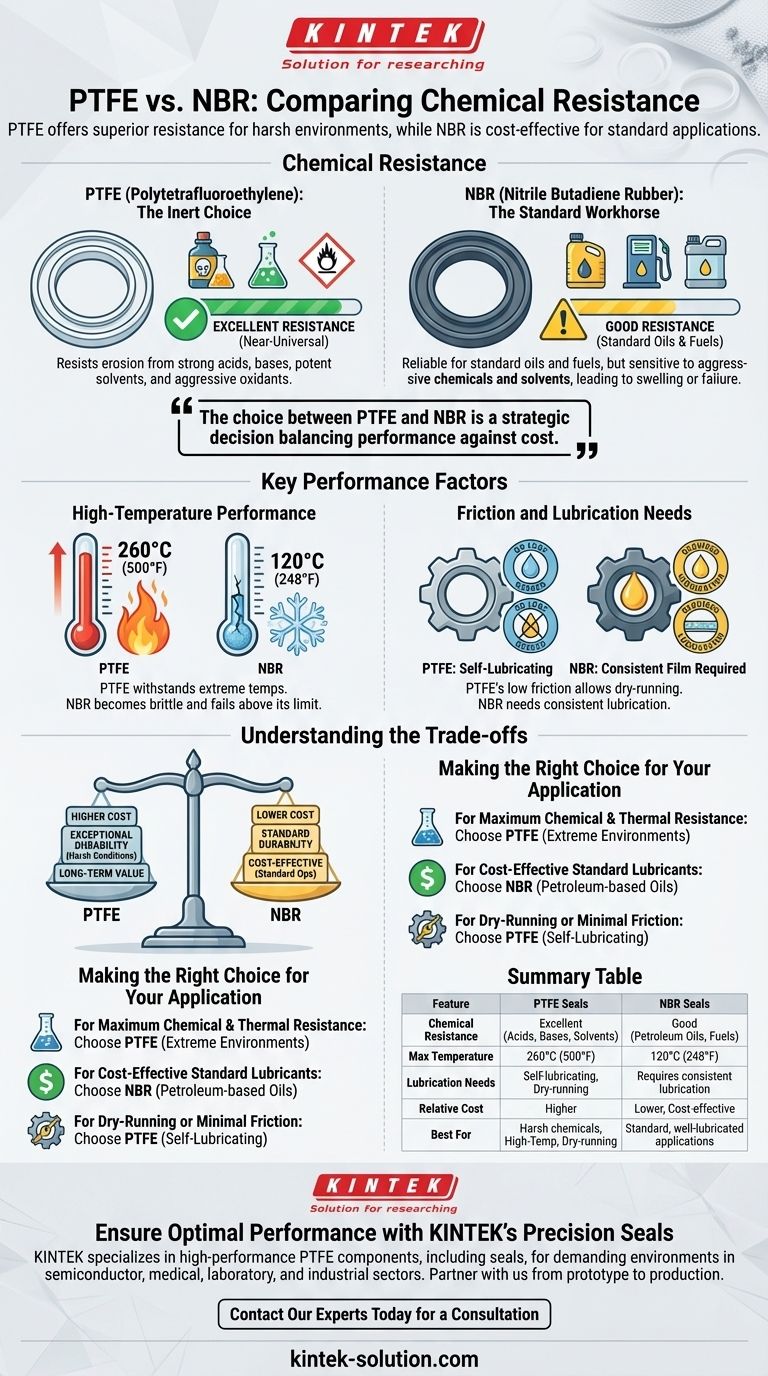

En comparant la résistance chimique, les joints d'étanchéité en PTFE sont largement supérieurs aux joints en NBR. Le polytétrafluoroéthylène (PTFE) est un matériau hautement inerte, ce qui le rend résistant à presque tous les produits chimiques, acides et solvants. En revanche, le caoutchouc nitrile butadiène (NBR) est un choix fiable pour les huiles et les carburants standard, mais sa résistance est limitée face aux substances plus agressives ou corrosives.

Le choix entre le PTFE et le NBR n'est pas seulement une question de résistance chimique ; c'est une décision stratégique qui équilibre la performance et le coût. Le PTFE est la solution définitive pour les environnements chimiques difficiles et les températures élevées, tandis que le NBR est le cheval de bataille économique pour les applications standard bien lubrifiées.

La différence fondamentale dans la chimie des matériaux

Le cœur de la comparaison réside dans la stabilité chimique inhérente de chaque matériau. Leurs structures moléculaires dictent la manière dont ils réagissent — ou ne réagissent pas — avec des substances externes.

PTFE : Le choix inerte

Le PTFE présente une stabilité chimique exceptionnelle, ce qui signifie qu'il résiste à l'érosion par presque tous les produits chimiques. Cela inclut les acides forts, les bases fortes, les solvants puissants et les oxydants agressifs.

Sa nature non réactive en fait le matériau idéal pour une utilisation dans des environnements chimiques agressifs où d'autres joints se dégraderaient et tomberaient rapidement en panne.

NBR : Le cheval de bataille standard

Le NBR est un excellent élastomère polyvalent connu pour sa résistance aux huiles à base de pétrole, aux carburants et aux fluides hydrauliques. Il assure une étanchéité fiable dans d'innombrables applications industrielles standard.

Cependant, le NBR est sensible à certains produits chimiques et solvants agressifs, ce qui peut provoquer son gonflement, son durcissement ou sa dissolution avec le temps, entraînant une défaillance du joint.

Au-delà des produits chimiques : facteurs de performance clés

Bien que la résistance chimique soit essentielle, une évaluation technique complète doit inclure d'autres exigences opérationnelles qui vont souvent de pair avec des milieux agressifs.

Performance à haute température

Un avantage significatif du PTFE est sa capacité à résister à des températures extrêmes. Il reste stable dans les applications jusqu'à 260°C (500°F).

Le NBR a une limite de température beaucoup plus basse, généralement autour de 120°C (248°F). Le dépassement de cette limite fera que le matériau deviendra cassant et perdra sa capacité d'étanchéité.

Friction et besoins en lubrification

Le PTFE est connu pour son coefficient de friction extrêmement bas et ses propriétés autolubrifiantes. Cela lui permet d'être utilisé dans des applications à sec où une lubrification constante n'est pas possible.

Les joints NBR, en revanche, nécessitent un film de lubrification constant pour fonctionner correctement et prévenir l'usure prématurée et la défaillance.

Comprendre les compromis

La sélection du bon matériau nécessite une vision claire de ses limites pratiques et de ses implications en matière de coûts.

L'équation des coûts

Il existe une différence de prix significative entre les deux matériaux. Les joints en PTFE sont considérablement plus chers en raison de la matière première et du processus de fabrication.

Le NBR est un matériau beaucoup plus abordable et largement disponible, ce qui en fait le choix par défaut pour les projets soucieux des coûts avec des conditions de fonctionnement standard.

Durabilité dans le contexte

Le PTFE offre une durabilité exceptionnelle à long terme dans des conditions difficiles, justifiant son coût initial plus élevé en évitant les remplacements fréquents et les temps d'arrêt coûteux.

Le NBR offre une excellente durabilité et une longue durée de vie dans sa plage de fonctionnement prévue — lubrifiants standard et températures modérées — ce qui en fait un choix très rentable et fiable pour la grande majorité des applications.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre environnement d'exploitation.

- Si votre objectif principal est une résistance chimique et thermique maximale : Choisissez le PTFE pour sa compatibilité quasi universelle et sa capacité à fonctionner de manière fiable dans des environnements extrêmes.

- Si votre objectif principal est une solution économique pour les lubrifiants standard : Le NBR est le choix fiable et économique pour les applications impliquant des huiles à base de pétrole et des températures modérées.

- Si votre application implique un fonctionnement à sec ou nécessite une friction minimale : Le PTFE est la seule option appropriée en raison de ses propriétés autolubrifiantes inhérentes.

En comprenant ces différences fondamentales, vous pouvez sélectionner un joint qui garantit à la fois la fiabilité et la rentabilité pour vos exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Caractéristique | Joints PTFE | Joints NBR |

|---|---|---|

| Résistance chimique | Excellente (Résiste aux acides, bases, solvants) | Bonne (Résiste aux huiles minérales, carburants) |

| Température max. | 260°C (500°F) | 120°C (248°F) |

| Besoins en lubrification | Autolubrifiant, adapté au fonctionnement à sec | Nécessite une lubrification constante |

| Coût relatif | Plus élevé | Inférieur, économique |

| Idéal pour | Applications chimiques agressives, hautes températures ou fonctionnement à sec | Applications standard, bien lubrifiées avec des températures modérées |

Assurez des performances et une fiabilité optimales avec les joints de précision KINTEK

Choisir le bon matériau d'étanchéité est essentiel à la longévité et à l'efficacité de votre équipement. Un mauvais choix peut entraîner une défaillance prématurée, des temps d'arrêt coûteux et une contamination du produit.

KINTEK se spécialise dans la fabrication de composants PTFE haute performance, y compris des joints, des revêtements et de la verrerie de laboratoire, pour les environnements les plus exigeants. Que vous travailliez dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, nous fournissons la résistance chimique et thermique dont vos applications ont besoin.

Nous travaillons en partenariat avec vous, du prototype à la production en grand volume, garantissant que chaque joint répond à vos spécifications exactes en matière de précision et de durabilité.

Ne faites aucun compromis sur la performance. Contactez nos experts dès aujourd'hui pour une consultation sur la solution d'étanchéité idéale pour vos besoins chimiques et opérationnels spécifiques.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes