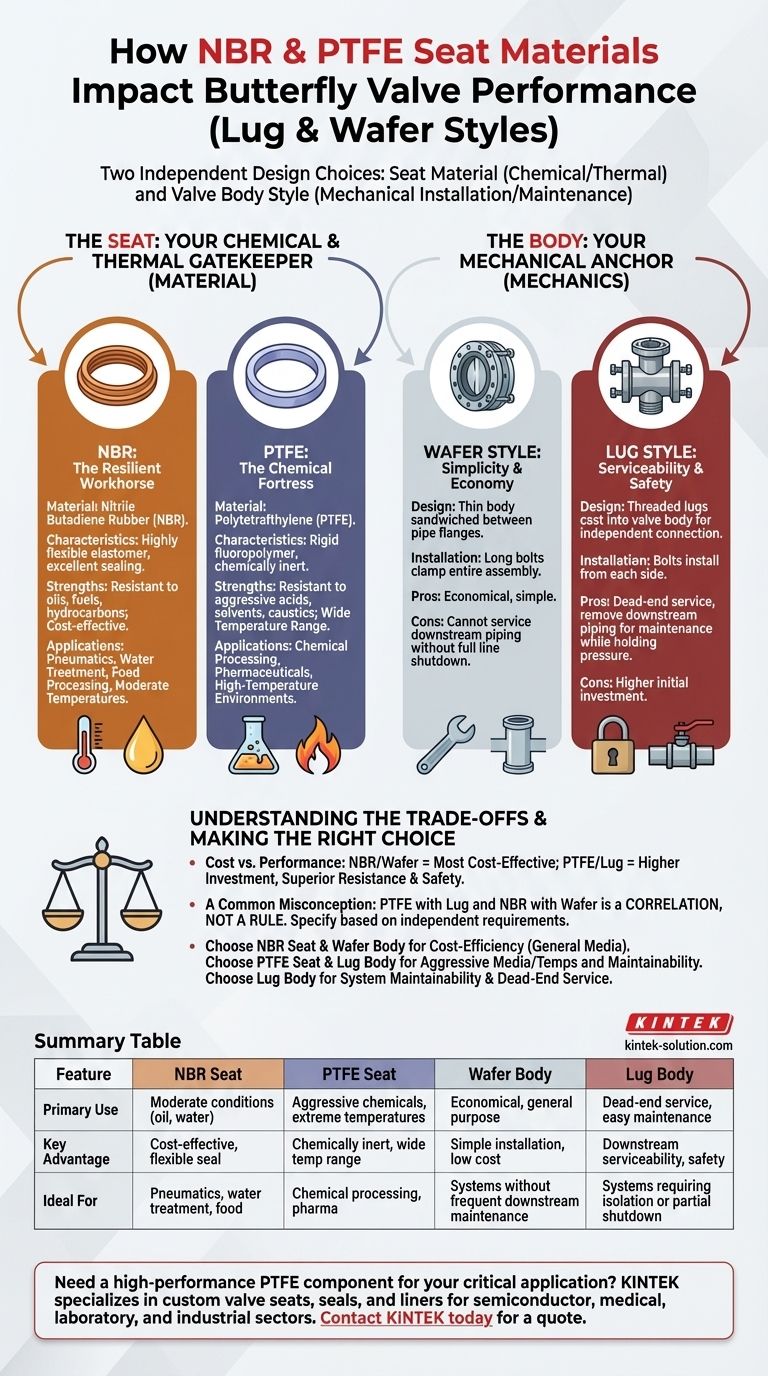

Pour être clair, le matériau du siège (NBR contre PTFE) et le style du corps de la vanne (wafer contre lug) sont deux choix de conception indépendants qui répondent à différents défis opérationnels. Le NBR est un caoutchouc flexible et économique, idéal pour les conditions modérées comme l'huile et l'eau, tandis que le PTFE est un polymère rigide offrant une résistance supérieure aux produits chimiques agressifs et aux températures extrêmes. Le style de la vanne — wafer ou lug — est choisi en fonction des exigences d'installation mécanique et de maintenance, et non du matériau du siège lui-même.

Votre processus de sélection doit traiter ces éléments comme deux décisions distinctes. Premièrement, choisissez le matériau du siège (NBR ou PTFE) en fonction des exigences chimiques et thermiques de votre fluide. Deuxièmement, choisissez le style de corps (wafer ou lug) en fonction des besoins d'installation physique et de réparabilité de votre système de tuyauterie.

Les deux décisions clés : Matériau contre Mécanique

La performance d'une vanne papillon n'est pas une caractéristique unique. C'est une combinaison de sa résilience chimique et de son intégrité mécanique. Confondre ces deux aspects est une erreur courante et coûteuse.

Le Siège : Votre Gardien Chimique et Thermique

Le siège de la vanne crée l'étanchéité contre le disque. Son matériau est le composant en contact direct et constant avec le fluide de procédé.

Cela signifie que les propriétés du matériau du siège — et non le corps métallique de la vanne — dictent son adéquation à un fluide ou à une plage de température spécifique.

Le Corps : Votre Ancrage Mécanique

Le style du corps de la vanne détermine comment la vanne est installée et entretenue. C'est une considération purement mécanique liée à la sécurité, à la maintenance et à la conception du système.

Un corps de style lug offre une plus grande sécurité et facilité de maintenance, mais n'a aucun impact intrinsèque sur la capacité de la vanne à gérer des produits chimiques corrosifs par rapport à un style wafer.

NBR contre PTFE : Une histoire de deux matériaux

Choisir entre ces deux matériaux est le facteur le plus critique pour assurer la fiabilité et la sécurité à long terme.

NBR : Le Cheval de Travail Résilient

Le NBR (Nitrile Butadiene Rubber) est un élastomère très flexible connu pour ses excellentes capacités d'étanchéité dans les applications à usage général.

Ses principaux atouts sont sa résistance aux huiles, aux carburants et aux fluides à base d'hydrocarbures. Il est également très rentable. Le NBR est le choix par défaut pour les systèmes pneumatiques, le traitement de l'eau et les applications de transformation alimentaire fonctionnant à des températures modérées.

PTFE : La Forteresse Chimique

Le PTFE (Polytétrafluoroéthylène) est un fluoropolymère prisé pour son inertie chimique quasi universelle et sa large plage de températures de fonctionnement.

Il peut résister aux acides, solvants et caustiques très agressifs qui détruiraient le NBR presque instantanément. Le PTFE est le choix évident pour le traitement chimique agressif, les produits pharmaceutiques et les applications à haute température.

Wafer contre Lug : La Décision Mécanique

Ce choix concerne la manière dont la vanne se connecte à votre tuyauterie et ce qui se passe lorsque vous devez effectuer la maintenance.

Le Style Wafer : Simplicité et Économie

Une vanne papillon de style wafer est la conception la plus courante et la plus économique. C'est un corps mince qui est pris en sandwich entre deux brides de tuyau.

De longs boulons traversent à la fois les brides et le corps de la vanne, fixant l'ensemble de l'assemblage. Son principal inconvénient est que vous ne pouvez pas entretenir la tuyauterie en aval sans arrêter toute la ligne.

Le Style Lug : Réparabilité et Sécurité

Une vanne papillon de style lug possède des « oreilles » ou inserts filetés moulés dans le corps de la vanne. Cela permet d'installer des boulons à partir de chaque côté, connectant la vanne à chaque bride de tuyau indépendamment.

Cette conception permet d'utiliser la vanne pour un service en bout de ligne (dead-end service) et permet de retirer la tuyauterie en aval pour la maintenance pendant que la vanne reste en place, retenant la pression.

Comprendre les Compromis

Faire le bon choix nécessite d'équilibrer performance, sécurité et budget.

Coût contre Performance

Il existe une différence de coût significative entre ces options. Un siège NBR dans un corps de style wafer est l'une des configurations de vannes les plus rentables disponibles.

Inversement, un siège PTFE dans un corps de style lug représente un investissement initial beaucoup plus élevé, justifié par sa résistance chimique supérieure et ses caractéristiques de sécurité et de réparabilité améliorées.

Une Idée Reçue Courante

Il est courant de voir des sièges PTFE dans des vannes de style lug et des sièges NBR dans des vannes de style wafer. C'est une corrélation, pas une règle.

Les applications nécessitant un PTFE coûteux pour la résistance chimique justifient souvent également la sécurité et la réparabilité accrues d'un corps de style lug. Cependant, vous pouvez spécifier le matériau et le style de corps dont vous avez besoin indépendamment en fonction de vos exigences spécifiques.

Faire le Bon Choix pour Votre Application

Décomposez votre décision en fonction de votre principal moteur opérationnel.

- Si votre objectif principal est l'efficacité des coûts pour les fluides généraux : Choisissez un siège NBR. Un corps de style wafer est probablement suffisant et sera le choix le plus économique.

- Si votre objectif principal est de gérer des produits chimiques agressifs ou des températures extrêmes : Vous devez utiliser un siège PTFE. Choisissez un corps de style lug si la réparabilité en aval ou le service en bout de ligne est une exigence.

- Si votre objectif principal est la maintenabilité du système : Un corps de style lug est le seul choix, car il permet l'isolement des équipements en aval sans arrêt complet du système.

En fin de compte, un système fiable est construit en sélectionnant chaque composant pour son objectif spécifique.

Tableau Récapitulatif :

| Caractéristique | Siège NBR | Siège PTFE | Corps Wafer | Corps Lug |

|---|---|---|---|---|

| Utilisation Principale | Conditions modérées (huile, eau) | Produits chimiques agressifs, températures extrêmes | Usage général, économique | Service en bout de ligne, maintenance facile |

| Avantage Clé | Rentable, joint flexible | Chimiquement inerte, large plage de température | Installation simple, faible coût | Réparabilité en aval, sécurité |

| Idéal Pour | Pneumatique, traitement de l'eau, transformation alimentaire | Traitement chimique, produits pharmaceutiques | Systèmes sans maintenance fréquente en aval | Systèmes nécessitant une isolation ou un arrêt partiel |

Besoin d'un composant PTFE haute performance pour votre application critique ?

KINTEK se spécialise dans la fabrication de composants PTFE de précision — y compris des sièges de vanne personnalisés, des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous offrons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant résistance chimique, durabilité et fiabilité pour vos environnements les plus exigeants.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants