Pour transformer le Téflon (PTFE) en pièces finies, vous devez utiliser des méthodes qui tiennent compte de ses propriétés thermiques uniques. Les deux techniques principales sont le moulage par compression pour les formes plus simples et l'usinage CNC pour créer des composants complexes de haute précision. Contrairement à la plupart des plastiques, le PTFE ne peut pas être moulé par injection car il ne fond pas et ne s'écoule pas réellement lorsqu'il est chauffé.

Le défi principal dans le traitement du PTFE est son incapacité à être transformé par fusion comme un thermoplastique typique. Sa structure moléculaire nécessite une mise en forme mécanique (usinage) ou une consolidation de poudre (moulage) plutôt qu'un processus en phase liquide comme le moulage par injection.

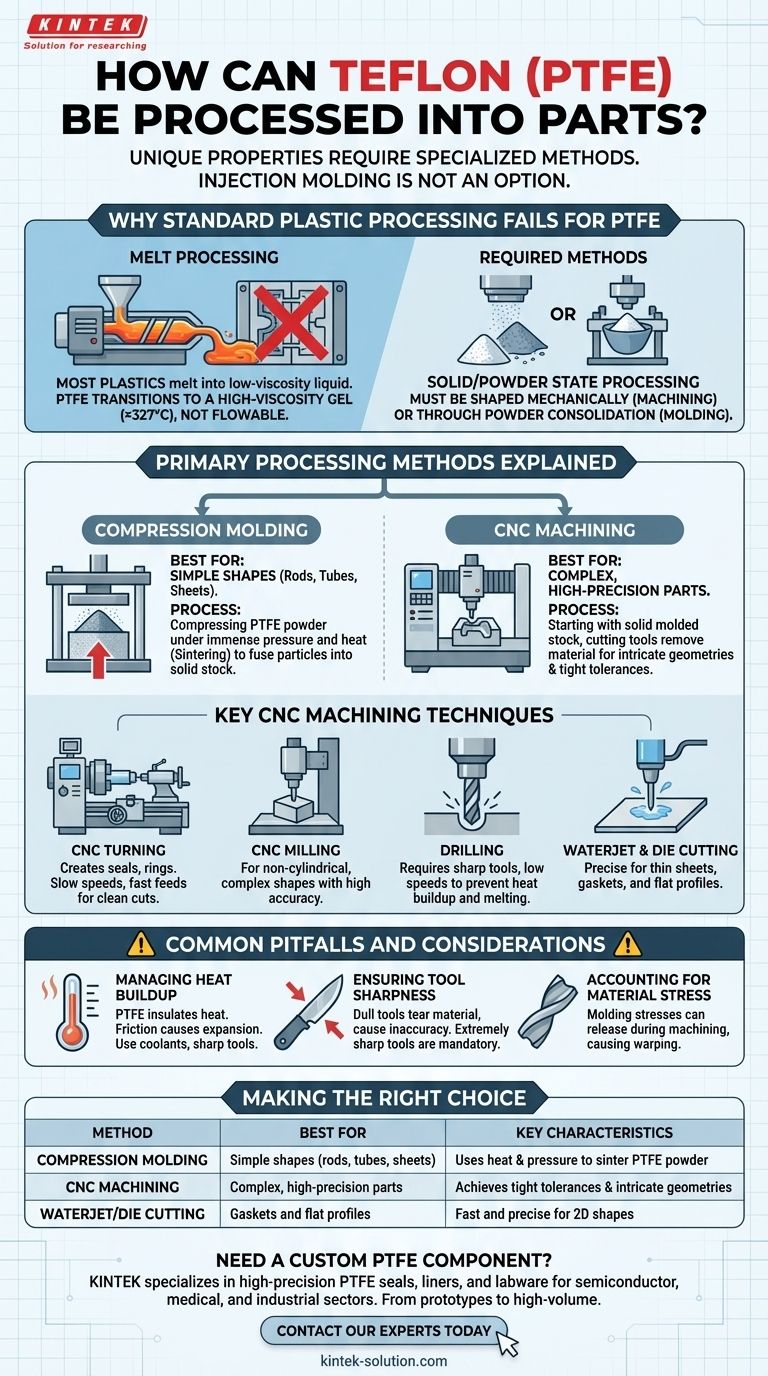

Pourquoi le traitement standard des plastiques échoue pour le PTFE

Comprendre pourquoi le PTFE nécessite une manipulation spéciale est essentiel pour choisir la bonne méthode de fabrication. Sa valeur provient d'un ensemble unique de propriétés, mais ces mêmes propriétés dictent ses limitations de traitement.

Une réponse thermique unique

La plupart des thermoplastiques fondent en un liquide à faible viscosité qui peut être facilement injecté dans un moule. Le PTFE se comporte différemment.

Lorsqu'il est chauffé au-delà de son point de fusion (environ 327°C), il ne devient pas un liquide fluide. Au lieu de cela, il se transforme en un gel translucide à haute viscosité qui ne peut pas être forcé dans les canaux complexes d'un moule d'injection.

L'impact sur la fabrication

Ce comportement rend les techniques de traitement par fusion comme le moulage par injection et l'extrusion inefficaces. Tenter de traiter le PTFE de cette manière entraîne des pièces défectueuses et des dommages aux équipements.

Par conséquent, les fabricants doivent s'appuyer sur des méthodes qui façonnent le PTFE à l'état solide ou en poudre.

Principales méthodes de traitement expliquées

La bonne méthode dépend entièrement de la géométrie de la pièce, de la précision requise et du volume de production.

Moulage par compression

Le moulage par compression est idéal pour produire des formes simples et standard comme des tiges, des tubes et des feuilles, qui sont souvent utilisées comme matière première "quasi-nette" pour l'usinage ultérieur.

Le processus implique de comprimer la poudre de PTFE dans un moule sous une pression et une chaleur immenses (un processus appelé frittage) pour fusionner les particules en un bloc solide et dense.

Usinage CNC

Pour toute pièce nécessitant des tolérances serrées, des géométries complexes ou des caractéristiques complexes, l'usinage CNC est la méthode définitive. Il s'agit de partir d'un bloc ou d d'une tige solide de PTFE moulé et d'utiliser des outils de coupe contrôlés par ordinateur pour retirer de la matière.

Diverses opérations d'usinage spécialisées sont utilisées pour obtenir la forme finale de la pièce.

Techniques clés d'usinage CNC pour le PTFE

- Tournage CNC : Utilisé pour créer des pièces cylindriques comme des joints, des bagues et des connecteurs. Le processus nécessite généralement des vitesses lentes et des avances rapides pour gérer la chaleur et obtenir une coupe nette.

- Fraisage CNC : Essentiel pour produire des formes complexes non cylindriques avec une grande précision, telles que des blocs personnalisés, des isolateurs ou des boîtiers de composants.

- Perçage : Nécessite des forets tranchants et spécialisés (comme des cannelures paraboliques) et de faibles vitesses de rotation pour éviter l'accumulation de chaleur, qui peut faire fondre et déformer le matériau autour du trou.

- Découpe au jet d'eau et à l'emporte-pièce : Ces méthodes sont très efficaces pour découper des formes précises dans des feuilles minces de PTFE ou des plaques plus épaisses, couramment utilisées pour fabriquer des joints et des garnitures.

Pièges courants et considérations

L'usinage du PTFE n'est pas sans défis. Ses propriétés uniques nécessitent des connaissances et des outils spécifiques pour éviter les défaillances courantes.

Gestion de l'accumulation de chaleur

Le PTFE est un excellent isolant thermique, ce qui signifie qu'il ne dissipe pas la chaleur rapidement. Le frottement des outils de coupe peut facilement s'accumuler, provoquant l'expansion ou la déformation du matériau, ruinant la précision dimensionnelle.

L'utilisation d'outils tranchants, de liquides de refroidissement appropriés et d'avances et de vitesses optimisées est essentielle pour gérer cet effet.

Assurer le tranchant de l'outil

Les outils émoussés ne couperont pas le PTFE proprement. Au lieu de cela, ils pousseront et déchireront le matériau, entraînant une mauvaise finition de surface et des dimensions imprécises. Des outils de coupe à un seul point extrêmement tranchants sont obligatoires.

Tenir compte des contraintes matérielles

Le processus de moulage par compression utilisé pour créer la matière première en PTFE peut laisser des contraintes internes. Un usinage inapproprié peut libérer ces contraintes de manière inégale, provoquant la déformation de la pièce finie au fil du temps.

Faire le bon choix pour votre pièce

Le choix de la méthode de traitement optimale consiste à aligner la technique avec les exigences finales du composant.

- Si votre objectif principal est de produire des formes brutes simples comme des tiges ou des feuilles : Le moulage par compression est le point de départ correct et le plus économique.

- Si votre objectif principal est de créer des pièces complexes de haute précision comme des vannes ou des engrenages personnalisés : L'usinage CNC est la seule méthode viable pour atteindre le niveau de détail et les tolérances nécessaires.

- Si votre objectif principal est de fabriquer des joints ou des profils plats à partir de feuilles : La découpe à l'emporte-pièce ou au jet d'eau offre la meilleure combinaison de vitesse et de précision.

Choisir le bon processus est la première étape pour exploiter la résistance chimique exceptionnelle, le faible frottement et la stabilité à haute température du PTFE dans votre application.

Tableau récapitulatif :

| Méthode de traitement | Idéal pour | Caractéristiques clés |

|---|---|---|

| Moulage par compression | Formes simples (tiges, tubes, feuilles) | Utilise la chaleur et la pression pour fritter la poudre de PTFE |

| Usinage CNC | Pièces complexes de haute précision | Atteint des tolérances serrées et des géométries complexes |

| Découpe au jet d'eau/à l'emporte-pièce | Joints et profils plats à partir de feuilles | Rapide et précis pour les formes 2D |

Besoin d'un composant PTFE sur mesure ? KINTEK est spécialisé dans la fabrication de joints, revêtements et articles de laboratoire en PTFE de haute précision pour les secteurs des semi-conducteurs, du médical et de l'industrie. Nous proposons une fabrication sur mesure, des prototypes aux commandes en grand volume, garantissant que vos pièces répondent aux spécifications exactes. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées