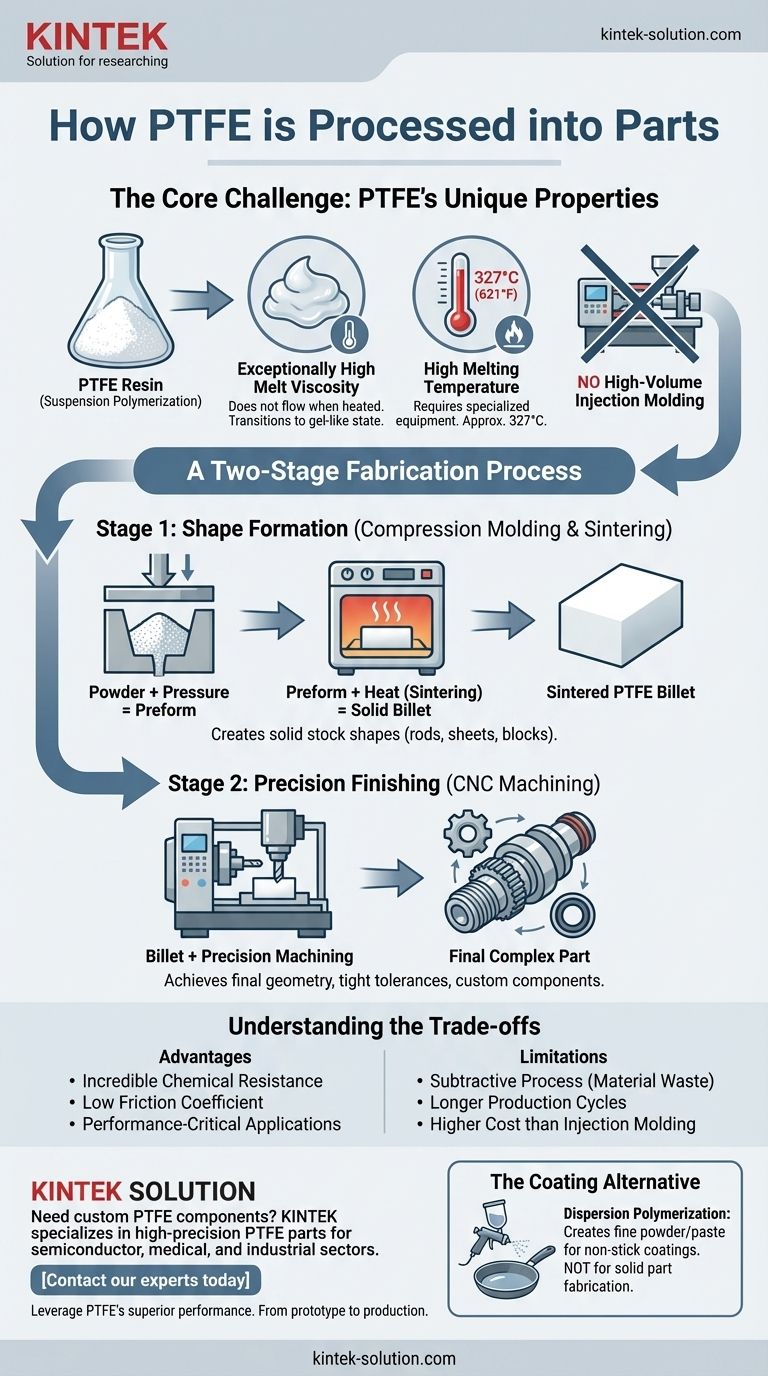

Pour transformer le polytétrafluoroéthylène (PTFE) en pièces finies, les fabricants utilisent principalement une méthode en deux étapes impliquant le moulage par compression et l'usinage CNC ultérieur. Contrairement aux thermoplastiques courants, le PTFE a une viscosité à l'état fondu extrêmement élevée, ce qui signifie qu'il ne s'écoule pas lorsqu'il est chauffé et ne peut donc pas être traité par des méthodes conventionnelles comme le moulage par injection.

Le principal défi avec le PTFE est qu'il ne fond pas en un état liquide ; il devient un gel non fluide. Cette propriété fondamentale rend impossible le traitement traditionnel des plastiques à grand volume, nécessitant une approche spécialisée consistant d'abord à mouler une forme de base, puis à l'usiner selon des spécifications finales précises.

Le défi principal : pourquoi le PTFE est différent

La structure moléculaire unique du PTFE lui confère une incroyable résistance chimique et un faible coefficient de frottement, mais elle présente également des défis de traitement importants. Comprendre ces défis est essentiel pour comprendre ses méthodes de fabrication.

Viscosité à l'état fondu exceptionnellement élevée

Lorsqu'il est chauffé au-delà de son point de fusion, le PTFE ne se transforme pas en un liquide fluide comme les autres plastiques. Au lieu de cela, il passe à un état gélatineux trop épais pour être forcé dans un moule complexe. C'est la principale raison pour laquelle il ne peut pas être moulé par injection.

Température de fusion élevée

Le PTFE a une température de fusion très élevée (environ 327 °C ou 621 °F), ce qui complique encore le traitement et nécessite un équipement spécialisé capable de gérer une telle chaleur de manière constante et sûre.

Un processus de fabrication en deux étapes

Pour surmonter ses limitations inhérentes, les pièces en PTFE sont généralement créées par un processus qui sépare la formation de la forme de base du matériau de la création de la géométrie détaillée finale.

Étape 1 : Moulage par compression et frittage

Le processus commence avec de la résine PTFE, généralement sous forme granulaire ou de pastilles. Cette matière première est produite par une méthode appelée polymérisation en suspension.

La poudre est versée dans un moule (généralement une forme simple comme un cylindre ou un bloc) et compressée sous haute pression pour former une "préforme" ou un "billet" solide. Cette préforme est ensuite chauffée dans un four dans un processus appelé frittage, qui fusionne les particules de PTFE ensemble en un bloc de matériau solide et dense.

Étape 2 : Usinage de précision

Une fois que le billet fritté a refroidi, il sert de matière première pour la fabrication. Ce bloc solide est ensuite acheminé vers une machine CNC (Commande Numérique par Ordinateur).

Grâce à la découpe, au tournage et au fraisage de précision, le billet est façonné en pièce finale avec des tolérances serrées. Ce processus soustractif permet la création de tout, des simples rondelles aux composants très complexes comme les joints personnalisés, les isolateurs et les sièges de soupape.

Comprendre les compromis

Le traitement spécialisé requis pour le PTFE crée un ensemble distinct d'avantages et de limitations que les ingénieurs doivent prendre en compte.

Pas de moulage par injection à grand volume

L'incapacité à mouler par injection est le principal compromis. Cela empêche la production rapide et à faible coût de milliers de pièces complexes identiques, ce qui est possible avec des plastiques comme le nylon ou le polycarbonate.

Impact sur le coût et la conception

L'usinage est un processus soustractif, ce qui signifie que le matériau est gaspillé pour créer la forme finale. Cela peut être moins rentable que le processus de moulage par injection à forme quasi nette. Les cycles de production sont également plus longs, ce qui fait du PTFE un choix pour les applications critiques en termes de performances plutôt que pour les biens de consommation de masse.

L'alternative du revêtement

Il est important de distinguer la fabrication de pièces des revêtements. Une méthode de production différente, la polymérisation en dispersion, crée une fine poudre ou pâte de PTFE. Ce matériau est utilisé pour créer les revêtements antiadhésifs que l'on trouve sur les ustensiles de cuisine et les surfaces industrielles, ce qui est une application distincte de la création de pièces solides usinées.

Faire le bon choix pour votre objectif

L'approche correcte dépend entièrement de ce que vous avez besoin que le PTFE fasse.

- Si votre objectif principal est de créer des formes standard (tiges, feuilles) : Le processus de moulage par compression et de frittage est utilisé pour produire ces matériaux en vrac pour un usinage ultérieur.

- Si votre objectif principal est de produire des composants personnalisés de haute précision : La voie nécessaire est d'usiner CNC des pièces à partir d'un billet de PTFE pré-moulé et fritté.

- Si votre objectif principal est d'appliquer une surface antiadhésive : Vous ne fabriquez pas une pièce, mais utilisez plutôt du PTFE produit en dispersion pour une application de revêtement.

Comprendre ce flux de travail essentiel de moulage-puis-usinage est la clé pour exploiter avec succès les performances inégalées du PTFE dans vos applications les plus exigeantes.

Tableau récapitulatif :

| Étape de traitement du PTFE | Processus clé | Résultat principal |

|---|---|---|

| Étape 1 : Formation de la forme | Moulage par compression et frittage | Crée un billet ou une préforme de PTFE solide |

| Étape 2 : Finition de précision | Usinage CNC | Atteint la géométrie finale de la pièce et des tolérances serrées |

Besoin de composants PTFE personnalisés répondant à des spécifications exactes ?

KINTEK est spécialisé dans la fabrication de pièces PTFE de haute précision — y compris des joints, des revêtements et des équipements de laboratoire personnalisés — pour les secteurs des semi-conducteurs, du médical et de l'industrie. Notre processus garantit l'intégrité et la performance des matériaux, du développement de prototypes à la production en grand volume.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet et tirer parti de la résistance chimique supérieure et du faible frottement du PTFE dans votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes