Pour minimiser la déformation lors de l'usinage du Téflon (PTFE), vous devez utiliser des outils extrêmement tranchants, gérer la chaleur avec un liquide de refroidissement et fixer la pièce sans appliquer une pression de serrage excessive. Ces trois actions contrent directement la mollesse inhérente du Téflon, son taux élevé de dilatation thermique et sa tendance à glisser ou à fluage sous contrainte.

Le défi fondamental de l'usinage du Téflon n'est pas de couper le matériau, mais de contrôler sa réponse physique à la pression et à la chaleur. Le succès dépend de l'adaptation de votre technique pour gérer sa douceur, son caractère glissant et sa sensibilité thermique extrême.

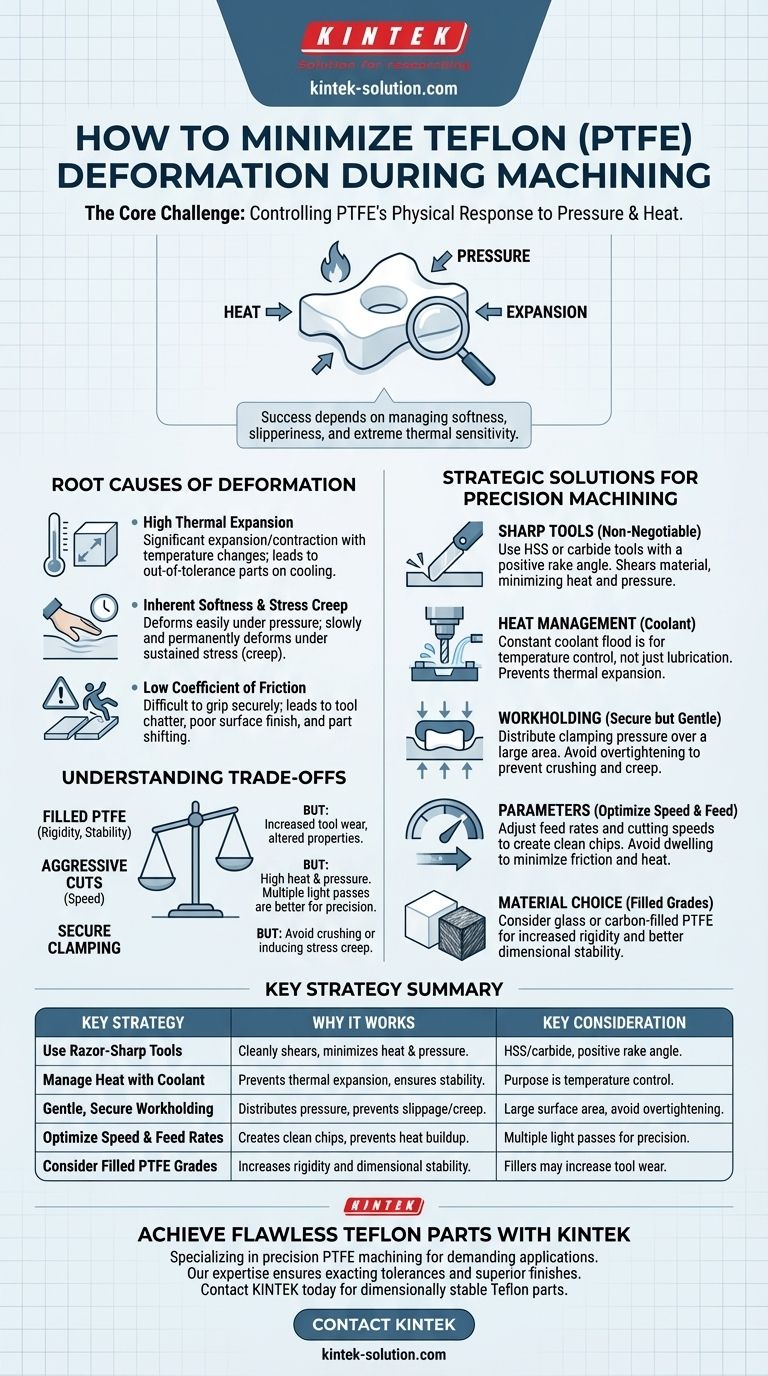

Les causes profondes de la déformation du Téflon

Comprendre pourquoi le Téflon se déforme est la première étape pour l'éviter. Les propriétés uniques du matériau sont à l'origine de la plupart des défis d'usinage.

Coefficient élevé de dilatation thermique

Le Téflon se dilate et se contracte considérablement, même avec de légères variations de température. La chaleur générée par un outil de coupe est souvent suffisante pour faire dilater le matériau pendant la coupe, pour qu'il se rétracte ensuite et sorte des tolérances en refroidissant.

Douceur inhérente et fluage sous contrainte

Le PTFE est un matériau exceptionnellement tendre. Il se déforme facilement sous la pression à la fois de l'outil de coupe et du dispositif de serrage. De plus, il présente un fluage sous contrainte, ce qui signifie qu'il se déformera lentement et de manière permanente s'il est maintenu sous pression pendant une période prolongée.

Faible coefficient de friction

Bien que son caractère « glissant » soit un avantage clé dans les produits finis, il rend le matériau difficile à saisir fermement pendant l'usinage. Cela peut entraîner un martèlement de l'outil, une mauvaise finition de surface et un déplacement des pièces dans le montage, ruinant la précision.

Solutions stratégiques pour l'usinage de précision

Une stratégie réussie pour l'usinage du Téflon implique une série de choix délibérés qui respectent ses propriétés matérielles.

Outillage : La netteté n'est pas négociable

Votre outil le plus important est un tranchant de coupe affûté. Un outil émoussé poussera et étalera le matériau au lieu de le cisailler, générant un excès de chaleur et de pression qui entraînent une déformation.

Utilisez des outils en acier rapide (HSS) ou en carbure avec un bord très tranchant et un angle de dépouille positif. Cette géométrie aide à soulever et à cisailler proprement le copeau, minimisant la force exercée sur la pièce.

Gestion de la chaleur : Le rôle du liquide de refroidissement

L'objectif principal du liquide de refroidissement lors de l'usinage du Téflon est le contrôle de la température, et non la lubrification. Un flux constant de liquide de refroidissement évacue la chaleur de la zone de coupe, empêchant la dilatation thermique et assurant la stabilité dimensionnelle.

Cela sert également une fonction de sécurité essentielle. Si le Téflon est chauffé au-dessus de 250 °C, il peut commencer à se décomposer et à libérer des gaz toxiques. Un refroidissement adéquat maintient les températures bien en dessous de ce seuil.

Maintien de la pièce : Sûr mais doux

Vous devez fixer la pièce suffisamment fermement pour éviter tout mouvement, mais assez doucement pour éviter de l'écraser. Utilisez des dispositifs de serrage avec une grande surface pour répartir uniformément la pression de serrage.

Évitez de trop serrer les étaux ou les mandrins. L'objectif est d'empêcher le glissement et le martèlement sans induire de fluage sous contrainte dans la pièce.

Paramètres : Ajustement de la vitesse et de l'avance

Utilisez des vitesses d'avance et des vitesses de coupe appropriées pour éviter l'étalement et l'accumulation de chaleur. Bien que les paramètres spécifiques varient, le principe est de créer un copeau propre sans s'attarder au même endroit, ce qui génère de la friction et de la chaleur.

Pour le perçage, des outils spécialisés comme les forets à goujures paraboliques sont efficaces pour évacuer les copeaux et réduire la chaleur.

Choix du matériau : Envisagez les grades chargés

Si l'application le permet, l'utilisation d'un grade de Téflon « chargé » peut améliorer considérablement l'usinabilité. Les matériaux comme le PTFE chargé de verre ou de carbone sont nettement plus rigides et moins sujets à la dilatation thermique, ce qui facilite le maintien de tolérances serrées.

Comprendre les compromis

Chaque décision en matière d'usinage implique un équilibre. Être conscient de ces compromis est crucial pour obtenir des résultats constants.

Téflon chargé par rapport au Téflon non chargé

L'ajout de charges augmente la rigidité et la stabilité dimensionnelle, ce qui est excellent pour l'usinage. Cependant, ces charges peuvent augmenter l'usure des outils et modifier la résistance chimique ou le coefficient de friction de la pièce finie.

Coupes agressives par rapport à la précision

Bien que des vitesses et des profondeurs de coupe plus rapides puissent améliorer les temps de cycle, elles génèrent beaucoup plus de chaleur et de pression d'outil. Pour un travail de haute précision, plusieurs passes légères sont presque toujours supérieures à une seule coupe lourde.

Pression de serrage par rapport à la sécurité de la pièce

L'équilibre entre maintenir la pièce en place et la déformer est délicat. Trop peu de pression et la pièce bouge ; trop et elle est écrasée. C'est souvent la variable la plus difficile à maîtriser et peut nécessiter des montages personnalisés pour les pièces complexes.

Faire le bon choix pour votre objectif

Votre objectif spécifique doit guider votre stratégie d'usinage.

- Si votre objectif principal est d'obtenir les tolérances les plus serrées : Privilégiez la stabilité thermique avant tout. Utilisez un flux constant de liquide de refroidissement, des outils tranchants qui génèrent un minimum de chaleur, et laissez la pièce revenir à température ambiante avant de prendre les mesures finales.

- Si votre objectif principal est la meilleure finition de surface possible : Concentrez-vous sur l'outillage et les vitesses d'avance. Un outil d'une netteté exceptionnelle avec la géométrie correcte combiné à une vitesse d'avance optimale est le seul moyen d'éviter l'étalement.

- Si votre objectif principal est la stabilité dimensionnelle dans une forme difficile : Envisagez d'utiliser un grade de PTFE chargé. La rigidité accrue rendra le matériau beaucoup plus tolérant à la pression de serrage et à la chaleur.

En respectant les propriétés uniques du Téflon au lieu de les combattre, vous pouvez obtenir des résultats précis et reproductibles.

Tableau récapitulatif :

| Stratégie clé | Pourquoi cela fonctionne | Considération clé |

|---|---|---|

| Utiliser des outils d'une netteté chirurgicale | Ciseille proprement le matériau au lieu de l'étaler, minimisant la chaleur et la pression. | L'acier rapide (HSS) ou le carbure avec un angle de dépouille positif est idéal. |

| Gérer la chaleur avec du liquide de refroidissement | Prévient la dilatation thermique et maintient le matériau en dessous des températures de décomposition dangereuses. | L'objectif principal est le contrôle de la température, pas la lubrification. |

| Maintien de pièce doux et sûr | Répartit la pression de serrage pour éviter le glissement de la pièce sans induire de fluage sous contrainte. | Utiliser des montages avec une grande surface ; éviter le serrage excessif. |

| Optimiser les vitesses et les avances | Crée des copeaux propres et empêche l'accumulation de chaleur due à la friction. | Plusieurs passes légères sont meilleures qu'une seule passe lourde pour la précision. |

| Envisager les grades de PTFE chargés | Les charges de verre ou de carbone augmentent la rigidité et la stabilité dimensionnelle. | Les charges peuvent augmenter l'usure des outils et modifier les propriétés de la pièce finale. |

Obtenez des pièces en Téflon impeccables avec KINTEK

Vous avez des difficultés avec la déformation du PTFE ? Vous n'êtes pas obligé. KINTEK se spécialise dans l'usinage de précision des composants en Téflon pour les applications les plus exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous comprenons l'équilibre critique requis pour usiner des matériaux tendres et thermiquement sensibles comme le PTFE. Notre expertise garantit que vos prototypes ou commandes à haut volume sont produits avec des tolérances exactes et des finitions de surface supérieures.

Laissez-nous mettre à votre service notre savoir-faire en production de précision et en fabrication sur mesure.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir un devis pour des pièces en Téflon de haute qualité et dimensionnellement stables.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés