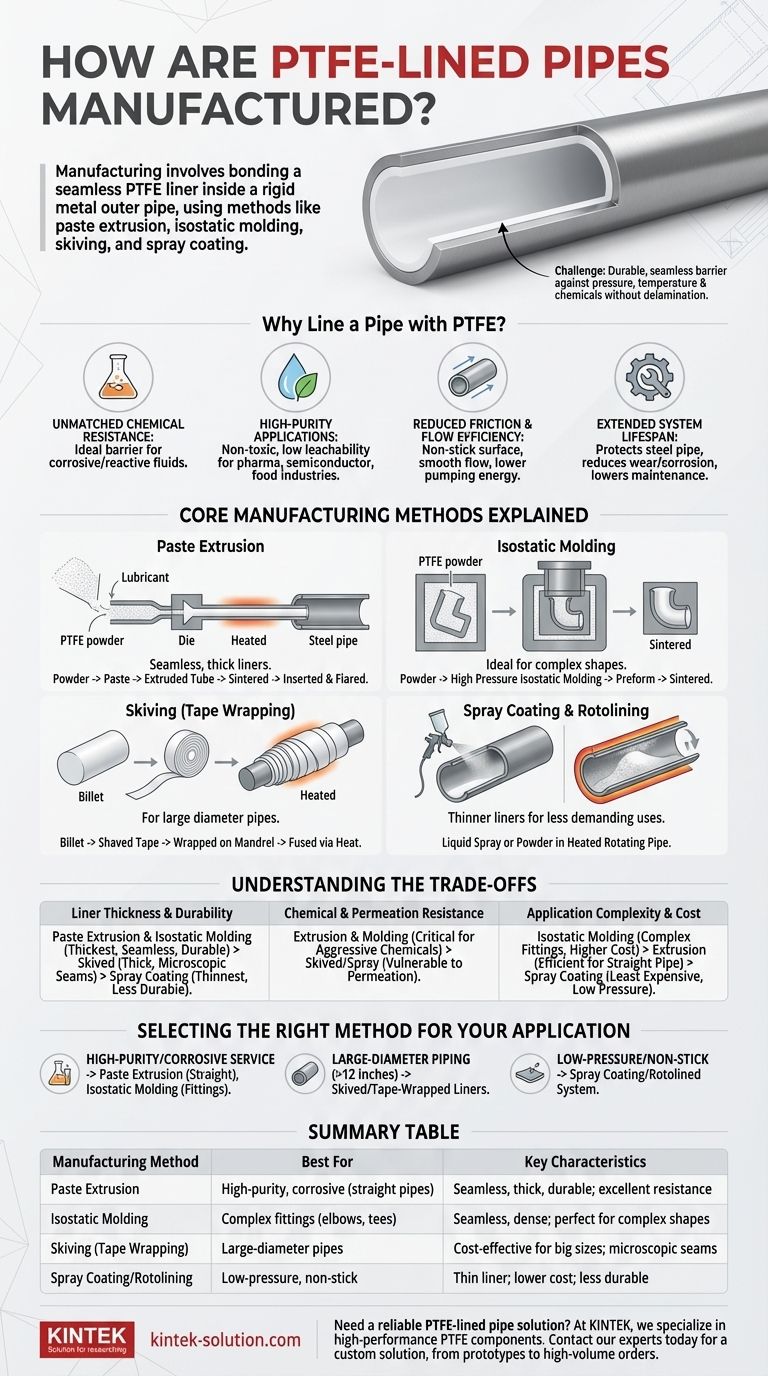

À la base, la fabrication d'un tuyau revêtu de PTFE implique de fixer une doublure en polytétrafluoroéthylène (PTFE) sans soudure ou quasi sans soudure à l'intérieur d'un tuyau extérieur rigide, généralement en acier au carbone ou en acier inoxydable. Les principales méthodes pour y parvenir sont l'extrusion par pâte, le moulage isostatique, le grattage (enroulement de ruban) et le revêtement par pulvérisation, chacune étant choisie en fonction de l'application prévue du tuyau et des exigences de performance.

Le défi central de la fabrication n'est pas seulement d'appliquer le PTFE, mais de créer une barrière durable et sans soudure capable de résister à la pression, à la température et aux produits chimiques corrosifs sans se délaminer de la structure du tuyau extérieur.

Pourquoi revêtir un tuyau de PTFE ?

Avant d'examiner les méthodes de fabrication, il est essentiel de comprendre l'objectif. Un tuyau revêtu de PTFE est un système composite conçu pour combiner la résistance structurelle du métal avec les propriétés uniques du PTFE.

### Résistance chimique inégalée

Le PTFE est l'un des matériaux les plus chimiquement inertes connus. Cela en fait une barrière idéale pour le transport de fluides hautement corrosifs ou réactifs qui dégraderaient rapidement les tuyaux métalliques standard.

### Applications de haute pureté

Le matériau est non toxique et présente une très faible relargabilité. Cela garantit que le fluide transporté reste non contaminé, ce qui est essentiel dans les industries pharmaceutique, des semi-conducteurs et de la transformation alimentaire.

### Friction réduite et efficacité du débit

Le PTFE possède un coefficient de friction extrêmement faible, souvent comparé à de la glace mouillée sur de la glace mouillée. Cette surface antiadhésive empêche l'accumulation, assure un écoulement fluide et peut réduire l'énergie nécessaire au pompage.

### Durée de vie prolongée du système

En protégeant le tuyau en acier structurel du fluide de processus interne, le revêtement en PTFE réduit considérablement l'usure et la corrosion. Cela prolonge la durée de vie opérationnelle de l'ensemble du système de tuyauterie et réduit les coûts de maintenance à long terme.

Méthodes de fabrication de base expliquées

Le choix de la méthode de fabrication détermine l'épaisseur, la durabilité et la pertinence de la doublure pour des pressions et des températures spécifiques.

### Extrusion par pâte

L'extrusion par pâte est l'une des méthodes les plus courantes pour créer des doublures sans soudure de haute qualité. Une poudre de PTFE fine est mélangée à un lubrifiant pour former une pâte, qui est ensuite forcée à travers une filière pour créer un tube continu à paroi mince.

Ce tube est ensuite chauffé (fritté) pour éliminer le lubrifiant et fusionner les particules de PTFE en une doublure solide et sans soudure. La doublure finie est insérée dans le tuyau en acier et « évasée » sur les brides à chaque extrémité pour la maintenir en place.

### Moulage isostatique

Cette méthode est idéale pour créer des revêtements pour des formes complexes telles que les coudes, les tés et les raccords d'instrumentation. La poudre de PTFE est placée dans un moule qui est ensuite soumis à une pression élevée de toutes les directions (isostatiquement).

La pression compacte la poudre en une « préforme » solide. Comme pour l'extrusion, cette préforme est ensuite frittée à haute température pour créer une pièce dense, robuste et sans soudure qui s'adapte parfaitement au composant complexe.

### Grattage (Enroulement de ruban)

Le grattage consiste à raser un ruban fin et continu à partir d'un gros billette solide de PTFE moulé. Ce ruban est ensuite enroulé autour d'un mandrin, souvent en plusieurs couches, et chauffé pour fusionner les couches ensemble en un tube solide.

Cette méthode est particulièrement efficace pour produire des revêtements pour des tuyaux de très grand diamètre où l'extrusion peut ne pas être pratique.

### Revêtement par pulvérisation et rotolining

Pour les applications moins exigeantes, une dispersion liquide de PTFE peut être pulvérisée sur la surface intérieure du tuyau en plusieurs couches. Un processus similaire, le rotolining, utilise de la poudre de PTFE à l'intérieur d'un tuyau chauffé et rotatif, permettant à la poudre de fondre et de revêtir la paroi intérieure.

Ces méthodes produisent généralement des revêtements plus minces et sont mieux adaptées aux applications où l'objectif principal est de créer une surface antiadhésive plutôt que de fournir une protection contre la corrosion robuste.

Comprendre les compromis

Aucune méthode de fabrication unique n'est universellement supérieure. Le bon choix dépend d'un équilibre entre performance, géométrie et coût.

### Épaisseur et durabilité du revêtement

L'extrusion par pâte et le moulage isostatique produisent les revêtements les plus épais et les plus durables. Leur structure dense et sans soudure offre la plus haute résistance à l'usure physique et à la perméation par des produits chimiques agressifs.

Les revêtements grattés peuvent également être épais mais contiennent des coutures microscopiques dues au processus d'enroulement. Le revêtement par pulvérisation produit le revêtement le plus mince, le rendant plus susceptible aux rayures ou à l'usure.

### Résistance chimique et à la perméation

Pour les produits chimiques hautement agressifs ou diffusifs (comme le chlore ou le brome), un revêtement épais et sans soudure issu de l'extrusion ou du moulage est essentiel. Les revêtements plus minces ou avec coutures sont plus vulnérables à la perméation chimique, ce qui peut entraîner un affaissement du revêtement ou des dommages au tuyau en acier extérieur.

### Complexité de l'application et coût

Le moulage isostatique est la méthode de choix pour les raccords complexes, bien qu'il entraîne des coûts d'outillage plus élevés. L'extrusion est très efficace pour les sections de tuyaux droites.

Le revêtement par pulvérisation est généralement l'option la moins chère, mais il est limité aux services à basse pression, basse température et moins corrosifs.

Sélection de la bonne méthode pour votre application

Votre décision finale doit être entièrement dictée par les exigences de votre processus spécifique.

- Si votre objectif principal est la haute pureté ou un service hautement corrosif : Vous avez besoin de la barrière robuste et sans soudure fournie par l'extrusion par pâte pour les tuyaux droits et le moulage isostatique pour les raccords.

- Si votre objectif principal est la tuyauterie de grand diamètre (plus de 12 pouces) : Les revêtements grattés et enroulés sont souvent la solution la plus pratique et la plus rentable.

- Si votre objectif principal est la performance antiadhésive à basse pression : Un système revêtu par pulvérisation ou rotolining peut fournir les propriétés de surface nécessaires à moindre coût.

En fin de compte, comprendre comment ces tuyaux sont fabriqués vous permet de sélectionner un système qui garantit la sécurité, la fiabilité et la performance à long terme.

Tableau récapitulatif :

| Méthode de fabrication | Idéal pour | Caractéristiques clés |

|---|---|---|

| Extrusion par pâte | Service corrosif de haute pureté (tuyaux droits) | Revêtement sans soudure, épais et durable ; excellente résistance chimique |

| Moulage isostatique | Raccords complexes (coudes, tés) | Revêtement sans soudure et dense ; parfait pour les formes complexes |

| Grattage (Enroulement de ruban) | Tuyaux de grand diamètre | Rentable pour les grandes tailles ; coutures microscopiques dues à l'enroulement |

| Revêtement par pulvérisation/Rotolining | Applications antiadhésives à basse pression | Revêtement mince ; coût inférieur ; moins durable pour les produits chimiques agressifs |

Besoin d'une solution fiable de tuyauterie revêtue de PTFE pour votre application critique ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance, y compris des tuyaux, des joints et de la verrerie personnalisés. Que vous soyez dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, nous comprenons l'importance de la précision, de la résistance chimique et de la longévité du système.

Nous pouvons vous aider à sélectionner la méthode de fabrication idéale — de l'extrusion par pâte pour les barrières sans soudure au moulage isostatique pour les raccords complexes — garantissant que votre système répond aux normes les plus élevées de pureté et de résistance à la corrosion.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour une solution personnalisée, du prototype aux commandes à grand volume.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes