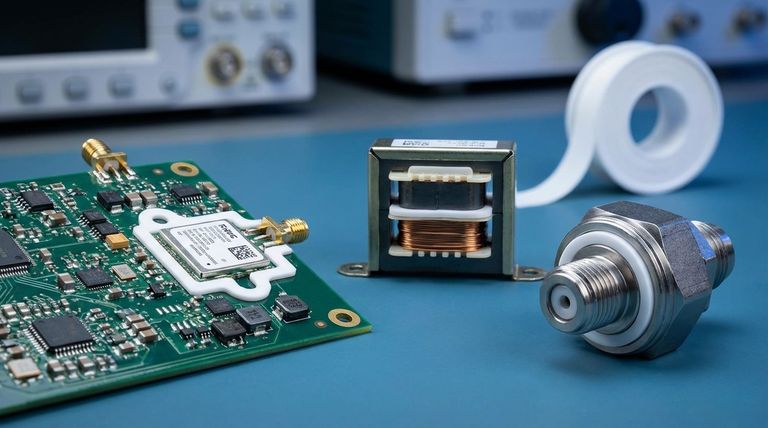

En bref, les joints en PTFE sont essentiels dans les composants électriques en raison de leur double capacité à fournir une excellente isolation électrique tout en résistant simultanément aux conditions environnementales difficiles. Ils sont utilisés pour isoler les circuits, prévenir les courts-circuits électriques et sceller les boîtiers dans des dispositifs allant des transformateurs et moteurs électriques aux équipements de communication à haute fréquence et aux cartes de circuits imprimés.

La valeur fondamentale du PTFE dans les applications électriques réside dans sa combinaison unique de propriétés : c'est un isolant diélectrique exceptionnel qui résiste également à la chaleur extrême, aux produits chimiques corrosifs et à l'usure mécanique, ce qui en fait un matériau d'une fiabilité unique pour protéger l'électronique sensible.

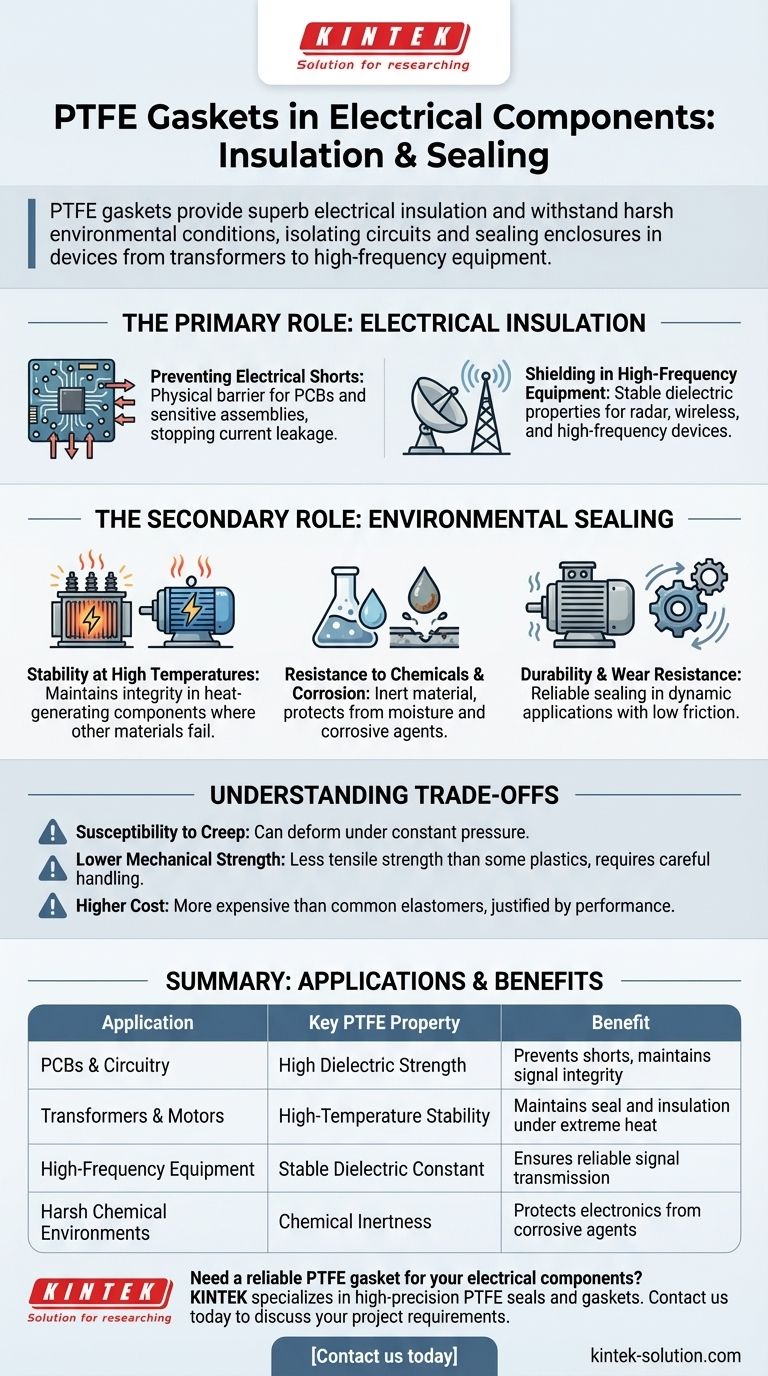

Le rôle principal : l'isolation électrique

La fonction la plus critique du PTFE dans un contexte électrique est son incapacité à conduire l'électricité. Cette propriété, connue sous le nom de rigidité diélectrique élevée, en fait un isolant idéal.

Prévention des courts-circuits électriques

Les joints en PTFE sont utilisés pour séparer les composants conducteurs, par exemple sur les cartes de circuits imprimés (PCB) et au sein des assemblages électroniques sensibles.

Cette barrière physique empêche les fuites de courant ou les courts-circuits, ce qui pourrait autrement entraîner une défaillance ou des dommages aux composants.

Blindage dans les équipements à haute fréquence

Les propriétés diélectriques stables du matériau le rendent inestimable pour les applications à haute fréquence.

Le PTFE est utilisé pour isoler les composants dans les systèmes radar, les équipements de communication sans fil et autres dispositifs à haute fréquence où l'intégrité du signal est primordiale.

Le rôle secondaire : l'étanchéité environnementale

Au-delà de ses propriétés électriques, le PTFE fournit un joint robuste qui protège les composants sensibles de leur environnement d'exploitation. Cette protection physique est tout aussi critique que sa capacité d'isolation.

Stabilité à haute température

Les composants électriques tels que les transformateurs et les moteurs électriques génèrent une chaleur importante pendant leur fonctionnement.

Le PTFE conserve son intégrité structurelle et ses performances d'étanchéité à des températures élevées où d'autres matériaux, comme le polyéthylène, échoueraient. Cela le rend idéal pour les joints dans ces applications exigeantes.

Résistance aux produits chimiques et à la corrosion

Dans de nombreux environnements industriels, les composants électriques sont exposés à l'humidité, aux produits chimiques ou à d'autres agents corrosifs.

Le PTFE est pratiquement inerte, ce qui signifie qu'il ne se dégradera pas lorsqu'il est exposé à ces substances. Cela garantit que le joint maintient son étanchéité et protège l'électronique interne pendant une longue durée de vie.

Durabilité et résistance à l'usure

Les joints en PTFE offrent une étanchéité fiable dans les applications dynamiques avec vibration ou pièces mobiles, comme à l'intérieur des moteurs électriques.

Sa surface à faible friction et sa résistance à l'usure garantissent que le joint reste intact, empêchant la contamination et maintenant l'intégrité opérationnelle.

Comprendre les compromis

Bien que très efficace, le PTFE n'est pas une solution universelle. Ses limites sont importantes à considérer pour une application appropriée.

Sensibilité au fluage

Le PTFE standard peut être sujet au « fluage » ou à l'écoulement à froid, ce qui signifie qu'il peut se déformer lentement avec le temps lorsqu'il est soumis à une pression constante. Cela peut être une préoccupation dans les applications d'étanchéité à haute pression qui nécessitent un couple constant.

Résistance mécanique inférieure

Comparé à de nombreux plastiques techniques, le PTFE a une résistance à la traction et une résistance à l'abrasion plus faibles. Il peut être sensible aux dommages pendant l'installation s'il n'est pas manipulé avec soin.

Coût plus élevé

Le PTFE est généralement un matériau plus coûteux que les élastomères courants comme le caoutchouc ou le silicone. Son utilisation est généralement justifiée par des exigences de performance que d'autres matériaux ne peuvent satisfaire.

Faire le bon choix pour votre application

Choisir le PTFE est une décision basée sur des exigences opérationnelles spécifiques.

- Si votre objectif principal est l'isolation électrique, en particulier à haute fréquence : Le PTFE est un choix standard de l'industrie pour les composants dans les applications RF, radar et les cartes de circuits imprimés sensibles.

- Si votre objectif principal est d'étanchéifier un composant qui génère beaucoup de chaleur : La stabilité thermique du PTFE en fait une option supérieure pour les joints dans les transformateurs, les alimentations électriques et les moteurs.

- Si votre objectif principal est de protéger l'électronique des environnements chimiques agressifs : L'inertie chimique du PTFE fournit un joint fiable et durable là où d'autres matériaux se dégraderaient rapidement.

En fin de compte, l'utilisation d'un joint en PTFE est une décision stratégique visant à garantir l'intégrité électrique, la sécurité et la fiabilité à long terme d'un composant dans un environnement exigeant.

Tableau récapitulatif :

| Application | Propriété clé du PTFE | Avantage |

|---|---|---|

| PCB et circuits | Rigidité diélectrique élevée | Prévient les courts-circuits électriques, maintient l'intégrité du signal |

| Transformateurs et moteurs | Stabilité à haute température | Maintient le joint et l'isolation sous une chaleur extrême |

| Équipements à haute fréquence (RF, Radar) | Constante diélectrique stable | Assure une transmission de signal fiable |

| Environnements chimiques agressifs | Inertie chimique | Protège l'électronique des agents corrosifs |

| Applications dynamiques/vibrantes | Résistance à l'usure et faible friction | Fournit une étanchéité durable et longue durée |

Besoin d'un joint en PTFE fiable pour vos composants électriques ?

KINTEK se spécialise dans la fabrication de composants en PTFE de haute précision—y compris des joints, des garnitures, des revêtements et des articles de laboratoire personnalisés—pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous proposons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant que vos composants répondent aux spécifications exactes en matière d'isolation, de stabilité thermique et de résistance chimique.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions en PTFE peuvent améliorer les performances et la longévité de vos assemblages électriques.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes