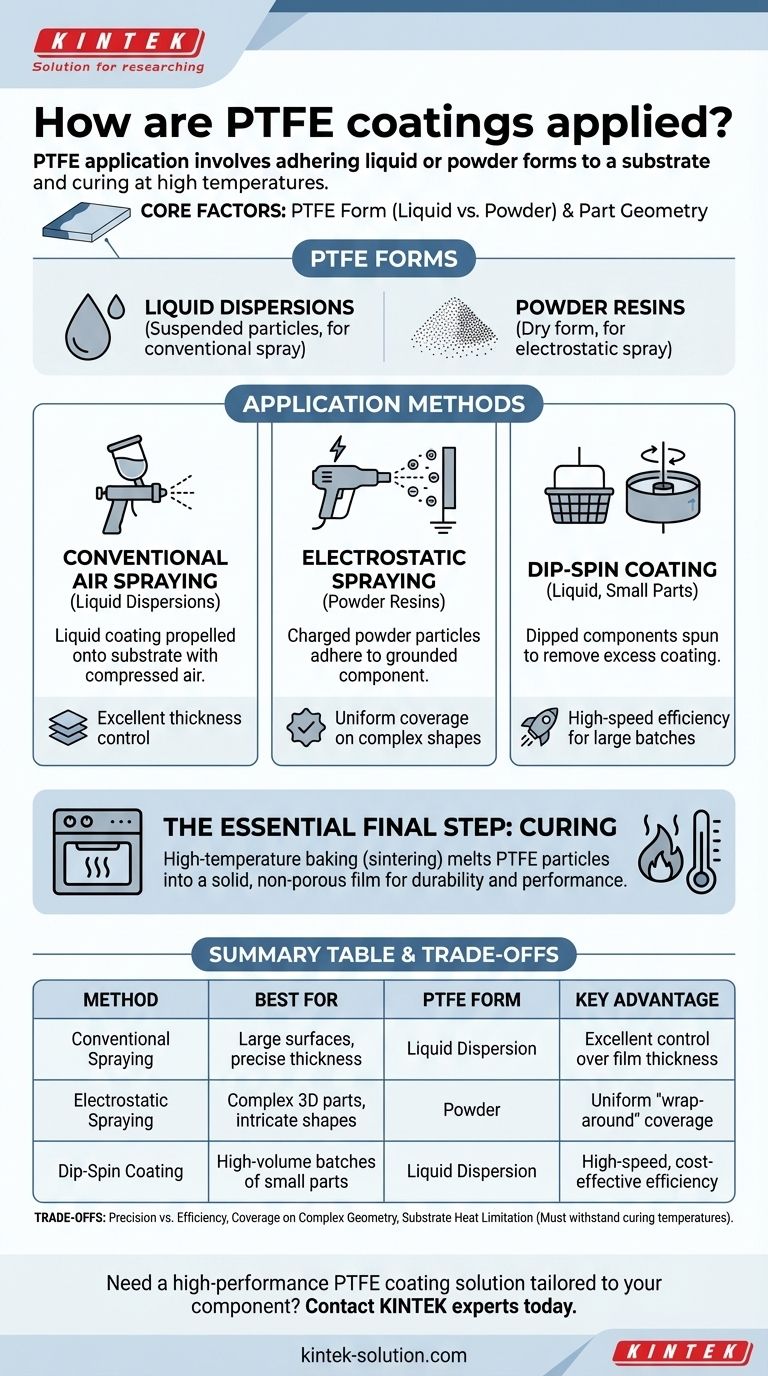

Fondamentalement, l'application d'un revêtement en polytétrafluoroéthylène (PTFE) implique de faire adhérer le matériau sous sa forme liquide ou poudreuse à un substrat, puis de le cuire à haute température. Les principales méthodes industrielles sont la pulvérisation conventionnelle pour les dispersions liquides, la pulvérisation électrostatique pour les poudres et le trempage-rotation pour les petits composants. Chaque technique aboutit à un processus de traitement thermique qui fusionne le PTFE en un film solide et fonctionnel.

La méthode d'application spécifique d'un revêtement PTFE n'est pas une question de préférence, mais est dictée par deux facteurs clés : la forme physique du PTFE brut (liquide ou poudre) et la géométrie de la pièce à revêtir.

Le fondement : comprendre les formes de PTFE

Avant qu'un revêtement puisse être appliqué, la forme de sa matière première doit être prise en compte. Le PTFE n'est pas une substance universelle ; il est transformé en formes distinctes pour différents besoins d'application.

Dispersions liquides

Le plus souvent, le PTFE est fourni sous forme de dispersion liquide. Sous cette forme, de fines particules de PTFE sont en suspension dans l'eau ou un autre support liquide. Cette consistance le rend adapté à l'application avec un équipement de pulvérisation conventionnel, un peu comme l'application de peinture.

Résines en poudre

Le PTFE et les fluoropolymères apparentés comme le FEP et le PFA peuvent également être transformés en une poudre fine. Cette forme sèche ne peut pas être appliquée avec des pulvérisateurs traditionnels et nécessite une technique spécialisée pour adhérer à une surface avant la cuisson.

Méthodes d'application principales expliquées

Le choix entre le liquide et la poudre détermine directement la stratégie d'application. Chaque méthode est conçue pour revêtir efficacement et uniformément un composant avant l'étape finale de cuisson.

Pulvérisation à l'air conventionnelle

Pour les dispersions liquides de PTFE, la méthode d'application la plus courante est la pulvérisation conventionnelle. Le revêtement liquide est chargé dans un équipement de pulvérisation alimenté par gravité ou par pression et projeté sur le substrat à l'aide d'air comprimé. Cette technique offre un excellent contrôle sur l'épaisseur du revêtement final.

Pulvérisation électrostatique

Cette méthode est conçue pour les polymères fluorés en poudre. Une électrode dans le pistolet de pulvérisation confère une charge électrique négative aux particules de poudre lorsqu'elles quittent la buse. Le composant à revêtir est mis à la terre, ce qui lui donne une charge positive. Les charges opposées créent une attraction, attirant la poudre sur la pièce et la faisant adhérer uniformément, même sur des formes complexes.

Revêtement par trempage-rotation

Lorsqu'il s'agit de grandes quantités de petites pièces, telles que des fixations ou des clips, le revêtement par trempage-rotation est la méthode la plus efficace. Les composants sont placés dans un panier, trempés dans un réservoir de PTFE liquide, puis essorés à grande vitesse pour éliminer l'excès de revêtement par force centrifuge.

L'étape finale essentielle : la cuisson

Quelle que soit la méthode d'application, le revêtement n'est pas fonctionnel tant qu'il n'est pas cuit. C'est sans doute la phase la plus critique de tout le processus.

Qu'est-ce que la cuisson ?

La cuisson consiste à faire cuire le composant revêtu dans un four industriel à des températures très élevées. Cette chaleur provoque la fusion et le rapprochement des particules individuelles de PTFE.

Pourquoi la cuisson est-elle critique ?

Cette action de fusion et de coalescence, parfois appelée frittage, est ce qui forme le film solide et non poreux qui confère à la surface ses propriétés antiadhésives et de résistance chimique. Sans une cuisson appropriée, le revêtement resterait une couche de particules déconnectées sans durabilité ni fonction protectrice.

Comprendre les compromis

Chaque méthode d'application comporte son propre ensemble d'avantages et de limites qui la rendent adaptée à différents scénarios.

Précision contre efficacité

La pulvérisation conventionnelle offre le plus haut degré de contrôle sur l'épaisseur du film, ce qui est essentiel pour de nombreuses applications techniques. Le trempage-rotation, en revanche, sacrifie une partie de cette précision au profit de l'efficacité à haut volume nécessaire pour traiter des milliers de petites pièces de manière rentable.

Couverture sur géométrie complexe

Pour les pièces aux formes complexes, aux trous et aux coins, la pulvérisation électrostatique est supérieure. L'attraction électrique crée un effet « d'enveloppement », garantissant que la poudre atteint et adhère aux zones qui seraient difficiles à couvrir uniformément avec une pulvérisation en ligne de visée directe.

La limitation de la chaleur du substrat

La plus grande contrainte pour tous les revêtements PTFE est le cycle de cuisson à haute température. La pièce à revêtir doit être capable de résister à ces températures sans se déformer ou fondre. C'est pourquoi le PTFE est presque toujours appliqué sur des métaux et est généralement inadapté à la plupart des plastiques ou du bois.

Faire le bon choix pour votre objectif

Sélectionner le processus d'application correct est essentiel pour tirer parti des avantages uniques du PTFE pour améliorer les performances, la sécurité et l'efficacité, des ustensiles de cuisine antiadhésifs aux dispositifs médicaux avancés.

- Si votre objectif principal est une couverture uniforme sur des pièces 3D complexes : La pulvérisation électrostatique d'un revêtement en poudre est la méthode la plus fiable.

- Si votre objectif principal est un contrôle précis de l'épaisseur sur de grandes surfaces : La pulvérisation à l'air conventionnelle avec une dispersion liquide offre les meilleurs résultats.

- Si votre objectif principal est le revêtement rentable de grands lots de petits articles : Le revêtement par trempage-rotation offre une vitesse et une efficacité inégalées.

En fin de compte, la bonne technique d'application garantit que les propriétés uniques du PTFE sont pleinement réalisées, transformant une simple surface en un composant haute performance.

Tableau récapitulatif :

| Méthode | Idéal pour | Forme de PTFE | Avantage clé |

|---|---|---|---|

| Pulvérisation conventionnelle | Grandes surfaces, épaisseur précise | Dispersion liquide | Excellent contrôle de l'épaisseur du film |

| Pulvérisation électrostatique | Pièces 3D complexes, formes complexes | Poudre | Couverture uniforme « enveloppante » |

| Revêtement par trempage-rotation | Lots à grand volume de petites pièces | Dispersion liquide | Efficacité rapide et rentable |

Besoin d'une solution de revêtement PTFE haute performance adaptée à la géométrie et au volume de votre composant ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision et la fabrication sur mesure de composants PTFE, y compris des services de revêtement experts. Que vous ayez besoin de prototypes ou de commandes à haut volume pour les secteurs des semi-conducteurs, médical, laboratoire ou industriel, notre expertise garantit que vos pièces atteignent des propriétés antiadhésives, une résistance chimique et une durabilité optimales.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et tirer parti de la bonne méthode d'application du PTFE pour vos besoins.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Pièces en téflon PTFE sur mesure Fabricant de barre d'agitation magnétique PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Comment l'énergie de surface faible du Téflon contribue-t-elle à ses propriétés ? La science derrière l'antiadhérence et la faible friction

- Pourquoi le PTFE est-il adapté aux équipements de traitement chimique ? Atteindre une pureté et une sécurité maximales

- Quelle est la performance du PTFE face à divers produits chimiques ? Résistance chimique inégalée pour les applications exigeantes

- Quelle est la dureté du PTFE sur l'échelle Shore ? Un guide sur sa souplesse et ses performances

- Qu'est-ce qui rend le plastique PTFE si polyvalent dans tous les secteurs ? Les 4 propriétés clés expliquées

- Qu'est-ce que le Téflon et quelle est sa composition chimique ? Dévoiler la puissance du PTFE

- Comment les propriétés antiadhésives du PTFE profitent-elles à ses applications ? Améliorer l'efficacité, l'hygiène et les performances

- Quelle est la différence entre le PTFE vierge et le PTFE chargé ? Choisissez le bon matériau pour votre application