Dans les applications de longue durée, le choix d'un joint torique standard est une décision d'ingénierie délibérée enracinée dans la gestion des risques. Les ingénieurs les sélectionnent pour leurs antécédents de fiabilité inégalés, leur disponibilité mondiale et leur adhésion aux normes de conception établies, qui minimisent collectivement le potentiel de défaillances imprévues pendant toute la durée de vie opérationnelle de l'équipement.

La décision d'utiliser un joint torique standard concerne rarement la recherche du composant le moins cher ou le plus facile. C'est un choix stratégique qui privilégie la certitude opérationnelle à long terme et la performance prévisible du système par rapport aux avantages potentiels, mais non prouvés, d'une solution personnalisée.

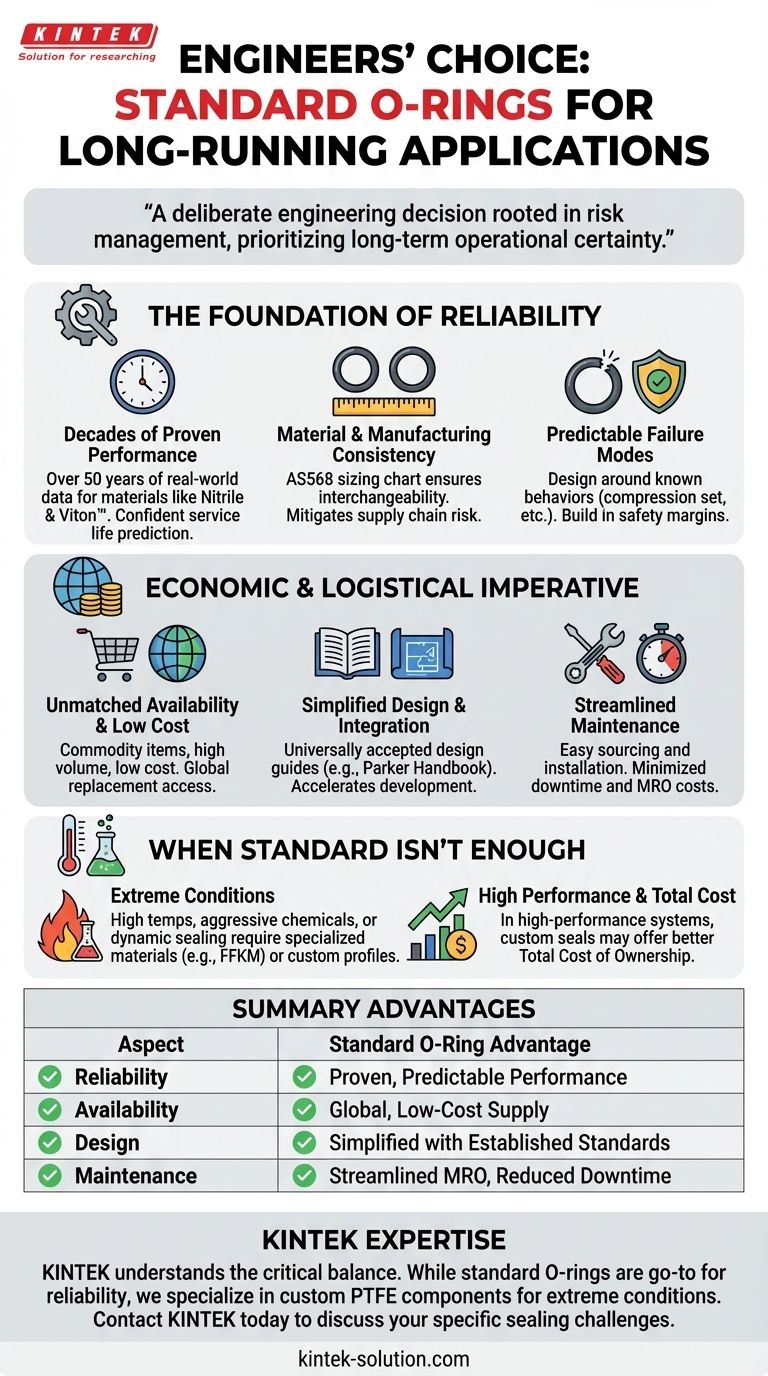

Le fondement de la fiabilité : pourquoi le « standard » est important

Pour les équipements qui doivent fonctionner pendant des années ou des décennies, la prévisibilité est l'attribut le plus précieux. Les joints toriques standard offrent un niveau de prévisibilité que les solutions personnalisées ou de niche ne peuvent égaler.

Des décennies de performances éprouvées

Les joints toriques standard, en particulier ceux avec des spécifications de matériau courantes comme le nitrile (Buna-N) ou le Viton™ (FKM), sont utilisés dans d'innombrables applications depuis plus de 50 ans. Cette longue histoire fournit une base de données massive de performances réelles, permettant aux ingénieurs de prédire avec confiance la durée de vie utile.

Cohérence des matériaux et de la fabrication

La standardisation, telle que le tableau des tailles AS568, assure l'interchangeabilité et la cohérence. Un ingénieur peut être certain qu'une pièce d'un fabricant réputé fonctionnera de manière identique à une pièce d'un autre, ce qui est essentiel pour atténuer le risque lié à la chaîne d'approvisionnement sur un long cycle de vie du produit.

Modes de défaillance prévisibles

Les ingénieurs expérimentés comprennent précisément comment les joints toriques standard se comportent sous contrainte. Ils peuvent concevoir en tenant compte des modes de défaillance bien documentés tels que la déformation rémanente à la compression, l'extrusion ou le gonflement chimique, en intégrant des marges de sécurité appropriées pour garantir que le joint dépasse l'intervalle de service requis.

L'impératif économique et logistique

Les réalités pratiques du coût, de la fabrication et de la maintenance favorisent souvent la simplicité d'un composant standard, surtout lorsqu'elle est multipliée par des milliers d'unités ou des décennies de service.

Disponibilité inégalée et faible coût

Les joints toriques standard sont des produits de base, produits en grand volume par de nombreux fabricants. Cela entraîne de faibles coûts unitaires et garantit que les pièces de rechange sont facilement disponibles partout dans le monde, ce qui est une considération cruciale pour les équipements déployés à l'échelle mondiale.

Conception et intégration simplifiées

Les ingénieurs peuvent s'appuyer sur des guides de conception universellement acceptés, tels que le manuel Parker sur les joints toriques. Cela élimine le besoin d'une conception de gorge personnalisée coûteuse et chronophage ainsi que de tests, accélérant considérablement le processus de développement et réduisant le risque d'erreur de conception.

Maintenance rationalisée

L'utilisation d'un composant standard simplifie les opérations de maintenance, de réparation et de révision (MRO). Les techniciens peuvent facilement s'approvisionner et installer des pièces de rechange sans avoir besoin de pièces ou de connaissances spécialisées, minimisant ainsi les temps d'arrêt et les coûts opérationnels.

Comprendre les compromis et les risques

Bien que les joints toriques standard soient un choix par défaut pour de nombreuses applications, ils ne constituent pas une solution universelle. Une analyse objective nécessite de reconnaître leurs limites.

Quand le standard n'est pas suffisant

Pour les applications impliquant des températures extrêmes, des produits chimiques agressifs ou une étanchéité dynamique à haute pression, un joint torique standard peut ne pas suffire. Dans ces cas, un matériau spécialisé (comme le FFKM) ou un profil de joint personnalisé est nécessaire pour assurer la sécurité et la fiabilité.

Le risque de complaisance

La simplicité du joint torique peut entraîner un manque de diligence. Un ingénieur doit néanmoins effectuer une analyse rigoureuse des exigences spécifiques de l'application — y compris la compatibilité des fluides, les plages de température et la finition de surface de la gorge — pour prévenir une défaillance prématurée.

Le coût caché du « juste assez bon »

Dans un système haute performance où même des gains marginaux en efficacité ou en longévité sont précieux, un joint conçu sur mesure peut offrir un meilleur coût total de possession. S'en tenir à une pièce standard pourrait être une fausse économie si cela entraîne une performance inférieure ou des cycles de maintenance plus fréquents.

Faire le bon choix pour votre application

La décision d'utiliser un joint torique standard doit être basée sur une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est une fiabilité maximale du système et le contrôle des coûts : Un joint torique standard, fabriqué à partir d'un matériau ayant des antécédents éprouvés dans un environnement similaire, est presque toujours le bon choix.

- Si votre application implique des conditions extrêmes ou exige une tolérance zéro pour les fuites : Un joint torique standard sert de base d'évaluation, mais vous devez investir dans le test de joints spécialisés ou personnalisés pour répondre à ces exigences rigoureuses.

- Si votre objectif est de repousser les limites de performance dans une nouvelle conception : Commencez par les principes des joints toriques standard pour le prototypage, mais prévoyez que l'atteinte des performances optimales nécessitera probablement une solution d'étanchéité conçue sur mesure.

En fin de compte, la sélection d'un joint torique standard est une décision d'ingénierie active qui privilégie la fiabilité éprouvée du système par rapport à l'optimisation au niveau du composant.

Tableau récapitulatif :

| Aspect | Avantage du joint torique standard |

|---|---|

| Fiabilité | Des décennies de performances éprouvées avec des modes de défaillance prévisibles |

| Disponibilité | Chaîne d'approvisionnement mondiale avec des pièces de rechange faciles à trouver et peu coûteuses |

| Conception | Intégration simplifiée utilisant des normes établies (par exemple, AS568) |

| Maintenance | Opérations MRO rationalisées, minimisant les temps d'arrêt et les coûts |

Besoin d'une solution d'étanchéité fiable pour votre application de longue durée ?

Chez KINTEK, nous comprenons l'équilibre critique entre les performances éprouvées et les exigences personnalisées. Bien que les joints toriques standard soient la solution privilégiée pour une fiabilité prévisible, de nombreuses applications dans les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie exigent des composants en PTFE fabriqués sur mesure pour une résistance chimique, une pureté et des performances supérieures dans des conditions extrêmes.

Nous sommes spécialisés dans la production de précision de joints, de revêtements et de verrerie de laboratoire en PTFE, offrant une fabrication personnalisée, du prototype aux commandes à haut volume. Que votre projet nécessite une solution standard ou un composant conçu sur mesure, notre expertise garantit la fiabilité à long terme de votre système.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis d'étanchéité spécifiques et découvrir la solution optimale pour le cycle de vie de votre application.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

Les gens demandent aussi

- Quels sont les avantages des joints en PTFE en termes de prototypage et de production ? Accélérer la R&D et assurer des performances d'élite

- Quels sont les deux extrêmes de température évoqués pour les joints en PTFE ? Maximiser les performances du cryogénique aux hautes températures

- Quels sont les principaux avantages des joints rotatifs en PTFE par rapport aux joints en caoutchouc traditionnels ? Performances supérieures dans des conditions extrêmes

- Comment les joints toriques encapsulés en FEP et PTFE contribuent-ils à la longévité des équipements ? Prévenez les temps d'arrêt coûteux grâce à des joints supérieurs

- Quelle est la plage de température de fonctionnement globale pour les joints, les garnitures et les joints toriques en PTFE ? Atteignez une intégrité d'étanchéité de -200°C à +260°C