Le choix du bon outil de coupe est la décision la plus critique lors de l'usinage du polytétrafluoroéthylène (PTFE). Contrairement aux métaux, la combinaison unique de mollesse, de dilatation thermique élevée et de faible conductivité thermique du PTFE le rend exceptionnellement sensible aux forces d'usinage et à la température. L'utilisation d'un outil incorrect ne coupera pas le matériau proprement ; il le poussera, le déformera ou le fera même fondre, entraînant une mauvaise précision dimensionnelle, des bavures et un état de surface ruiné.

Le défi fondamental dans l'usinage du PTFE n'est pas de surmonter la dureté du matériau, mais de gérer sa mollesse et sa sensibilité thermique. Votre sélection d'outil est votre principale méthode pour contrôler la chaleur et le stress mécanique, déterminant directement si vous obtiendrez une coupe nette et précise ou une pièce déformée et inutilisable.

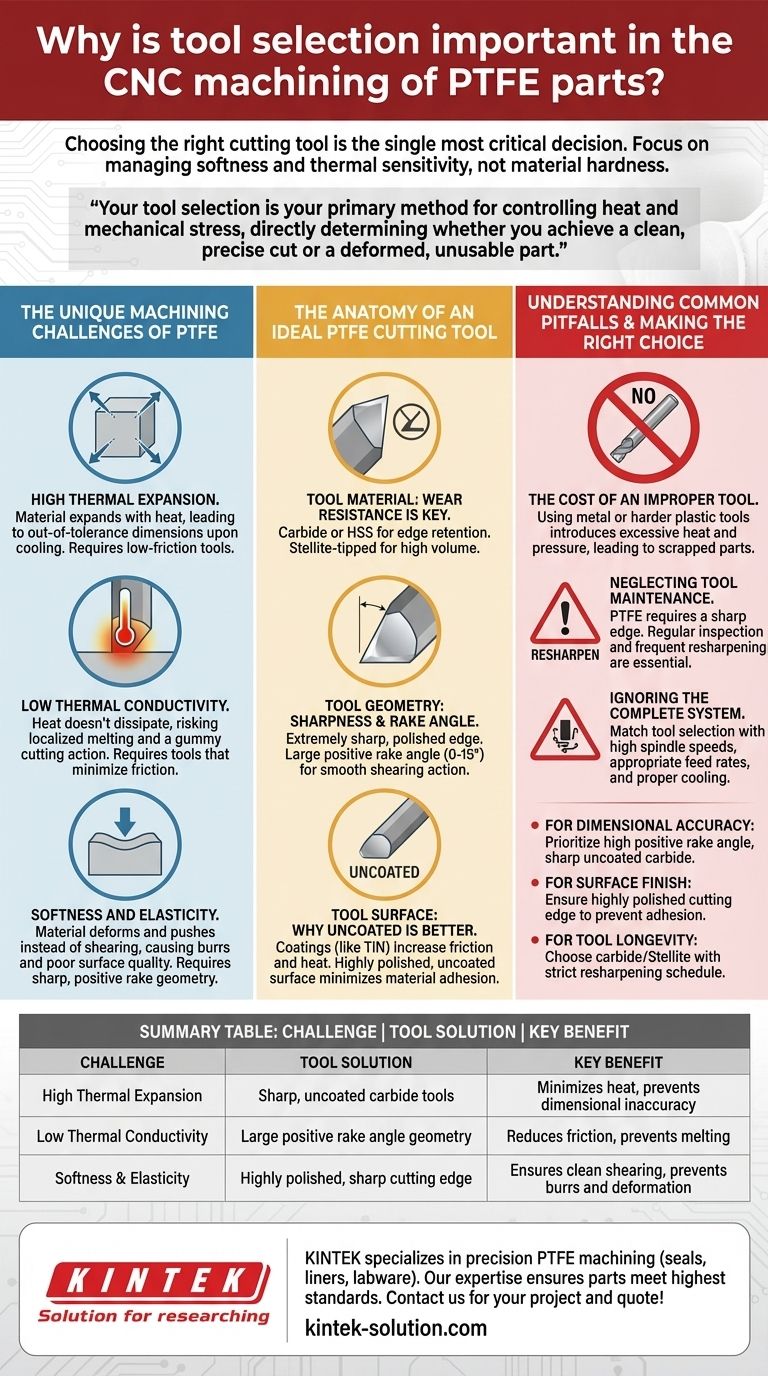

Les défis uniques de l'usinage du PTFE

Pour comprendre pourquoi la sélection des outils est si primordiale, nous devons d'abord comprendre le matériau lui-même. Le PTFE ne se comporte pas comme les plastiques ou les métaux courants lors de l'usinage, présentant un ensemble distinct de défis.

Forte dilatation thermique

Le PTFE présente un coefficient de dilatation thermique très élevé. Même une petite quantité de chaleur générée par la friction de coupe provoquera une expansion significative du matériau.

Cette expansion pendant le processus d'usinage signifie que la pièce se contractera en refroidissant, ce qui entraîne souvent des dimensions finales hors tolérance. Un outil approprié minimise la friction et la chaleur, atténuant cet effet.

Faible conductivité thermique

Aggravant le problème, le PTFE est un excellent isolant thermique. Il ne dissipe pas efficacement la chaleur loin du tranchant de l'outil.

Cela concentre la chaleur là où l'outil rencontre le matériau, augmentant le risque de fusion localisée. Cela peut entraîner une action de coupe « gommeuse » et l'adhérence du matériau à l'outil, ruinant la pièce et le tranchant de l'outil.

Mollesse et élasticité

Le PTFE est un matériau mou qui peut facilement se déformer sous la pression plutôt que d'être coupé. Un outil émoussé ou doté d'une géométrie inappropriée poussera le matériau au lieu de le cisailler.

Cette action de poussée est une cause principale de fortes bavures, d'instabilité dimensionnelle et d'une mauvaise qualité de surface. L'objectif est de trancher le matériau proprement avec une force minimale.

L'anatomie d'un outil de coupe idéal pour le PTFE

Un outil idéal pour le PTFE est conçu pour répondre spécifiquement aux défis de la chaleur, de la friction et de la déformation du matériau. Ses caractéristiques sont fondamentalement différentes de celles des outils utilisés pour les matériaux plus durs.

Matériau de l'outil : La résistance à l'usure est essentielle

Le tranchant doit rester exceptionnellement affûté. Le carbure ou l'acier rapide (HSS) sont les choix les plus courants et les plus efficaces en raison de leur capacité à conserver un tranchant aiguisé.

Pour la production à haut volume, les outils en carbure ou à pointe Stellite offrent une résistance supérieure à l'usure, assurant des performances constantes sur de plus longues périodes.

Géométrie de l'outil : Netteté et angle de dépouille

La géométrie du tranchant est cruciale. Les outils doivent avoir un tranchant extrêmement net et poli pour trancher proprement le matériau mou.

Un angle de dépouille positif important, généralement compris entre 0 et 15 degrés, est essentiel. Cette géométrie réduit les forces de coupe, minimise la friction et favorise une action de cisaillement douce plutôt qu'une poussée par la force brute.

Surface de l'outil : Pourquoi non revêtu est préférable

Contrairement à de nombreuses applications d'usinage des métaux, les outils non revêtus sont préférés pour le PTFE.

Les revêtements tels que le Nitrure de Titane (TiN) peuvent augmenter le coefficient de friction, ce qui génère plus de chaleur – l'ennemi principal dans l'usinage du PTFE. Une surface d'outil hautement polie et non revêtue minimise la friction et le risque que le matériau adhère à l'outil.

Comprendre les pièges courants

Sélectionner le bon outil n'est que la première étape. Éviter les erreurs courantes est tout aussi important pour obtenir des résultats constants et de haute qualité.

Le coût d'un outil inapproprié

L'utilisation d'un outil standard conçu pour le métal ou un plastique plus dur est l'erreur la plus fréquente. Cela introduit immédiatement une chaleur et une pression de coupe excessives, entraînant des pièces mises au rebut, du gaspillage de matériau et une perte de temps.

Négliger l'entretien des outils

Étant donné que la netteté est si critique, même le bon outil échouera si son tranchant devient émoussé. Le PTFE ne pardonnera pas un outil usé.

L'inspection régulière et le réaffûtage fréquent ne sont pas facultatifs ; ils font partie intégrante du processus pour maintenir l'action de cisaillement nette nécessaire pour des pièces de qualité.

Ignorer le système complet

L'outil parfait ne peut compenser des paramètres d'usinage incorrects. La sélection de l'outil doit être associée à des vitesses de broche élevées et à des vitesses d'avance appropriées pour garantir que l'outil coupe efficacement plutôt que de frotter contre le matériau. Un bridage et un refroidissement appropriés de la pièce sont également des composantes essentielles d'un processus réussi.

Faire le bon choix pour votre projet

Votre objectif spécifique influencera les caractéristiques de l'outil que vous priorisez. Utilisez ces lignes directrices pour éclairer votre sélection.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez un outil avec un angle de dépouille positif très élevé et utilisez du carbure net et non revêtu pour minimiser la pression de coupe et l'expansion induite par la chaleur.

- Si votre objectif principal est l'état de surface : Assurez-vous que votre outil possède un tranchant hautement poli pour éviter l'adhérence du matériau et réduire la friction au minimum absolu.

- Si votre objectif principal est la longévité de l'outil en production : Choisissez des outils en carbure ou à pointe Stellite pour leur résistance à l'usure, mais mettez en place un programme de réaffûtage strict pour maintenir le tranchant net critique.

En fin de compte, traiter le PTFE avec finesse et choisir un outil conçu pour la finesse – et non pour la force – est la clé pour obtenir des résultats fructueux.

Tableau récapitulatif :

| Défi | Solution d'outil | Avantage clé |

|---|---|---|

| Forte dilatation thermique | Outils en carbure nets et non revêtus | Minimise la chaleur, prévient l'inexactitude dimensionnelle |

| Faible conductivité thermique | Géométrie avec grand angle de dépouille positif | Réduit la friction, prévient la fusion |

| Mollesse et élasticité | Tranchant hautement poli et net | Assure un cisaillement net, prévient les bavures et la déformation |

Vous rencontrez des difficultés avec la qualité de vos pièces en PTFE ? Le bon outillage fait toute la différence. KINTEK se spécialise dans l'usinage de précision des composants en PTFE (joints, revêtements, verrerie de laboratoire, etc.) pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre expertise dans la sélection et l'application de l'outillage optimal pour les matériaux mous et thermiquement sensibles garantit que vos pièces répondent aux normes les plus élevées en matière de précision dimensionnelle et de finition de surface. Laissez-nous gérer vos besoins de fabrication personnalisée, du prototype à la production en grand volume.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet d'usinage de PTFE et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques