Le coût élevé des machines de traitement du PTFE est le résultat direct des propriétés physiques uniques et difficiles de ce matériau. Contrairement aux plastiques courants, le PTFE ne peut pas être simplement fondu et moulé. Cela nécessite des machines fondamentalement différentes, plus complexes et plus robustes, construites à partir de matériaux spécialisés et coûteux pour gérer les conditions extrêmes nécessaires au traitement.

La raison principale du coût élevé est une réaction en chaîne nécessaire : la viscosité à l'état fondu extrême du PTFE interdit le traitement standard, forçant l'utilisation de techniques complexes en plusieurs étapes comme la compression et le frittage. Ces techniques, à leur tour, exigent des machines construites à partir d'alliages coûteux, très durables et résistants à la corrosion, capables de supporter une pression et une température immenses.

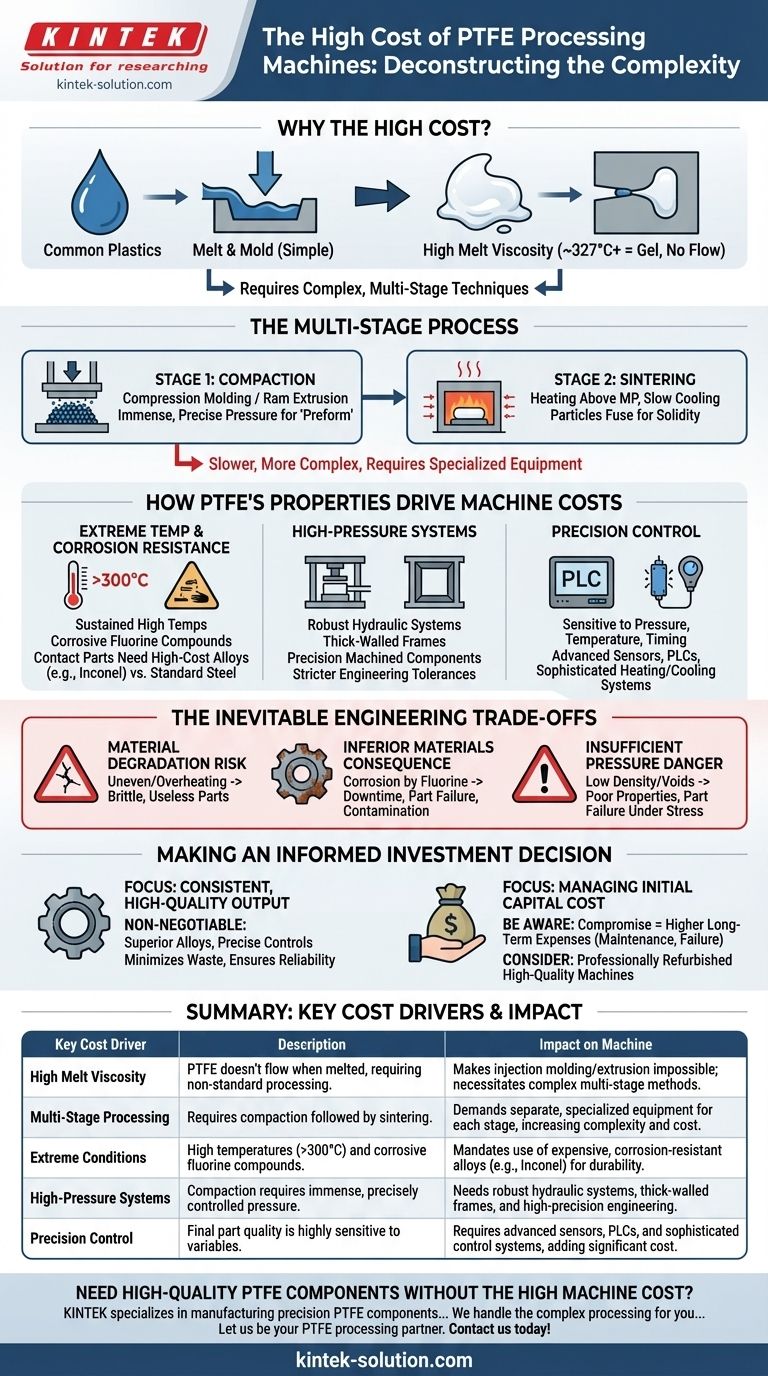

Décortiquer la « complexité » du traitement du PTFE

Pour comprendre le coût des machines, nous devons d'abord comprendre la nature difficile du polytétrafluoroéthylène (PTFE) lui-même. Il ne se comporte pas comme un thermoplastique typique.

Le défi de la viscosité élevée

Le PTFE possède une viscosité à l'état fondu exceptionnellement élevée, ce qui signifie que même lorsqu'il est chauffé au-delà de son point de fusion d'environ 327 °C, il ne s'écoule pas comme un liquide. Il devient un gel translucide et faible.

Cette seule propriété rend impossibles les méthodes conventionnelles à grand volume telles que le moulage par injection ou l'extrusion standard. Le matériau ne s'écoulera tout simplement pas dans un moule ou à travers une filière standard.

Le processus en plusieurs étapes : compactage et frittage

Puisqu'il ne peut pas être traité à l'état fondu, le PTFE nécessite une approche en plusieurs étapes similaire à la métallurgie des poudres.

Premièrement, la poudre de PTFE granulée est compactée dans une forme désirée, appelée « préforme », en utilisant des méthodes telles que le moulage par compression ou l'extrusion par piston. Cela nécessite une pression immense et soigneusement contrôlée.

Deuxièmement, cette préforme fragile doit être chauffée dans un four spécial lors d'un processus appelé frittage. La pièce est chauffée au-dessus de son point de fusion, puis refroidie lentement, permettant aux particules individuelles de PTFE de fusionner pour former un objet solide et durable.

Ce processus en deux étapes est intrinsèquement plus lent, plus complexe et nécessite des équipements plus spécialisés que le traitement en une seule étape des autres polymères.

Comment les propriétés du PTFE influencent le coût des machines

Les exigences de traitement non conventionnelles dictent que les machines doivent être conçues selon des normes beaucoup plus élevées que les équipements pour plastiques typiques.

Résistance extrême à la température et à la corrosion

Le traitement du PTFE nécessite des températures soutenues et précises bien supérieures à 300 °C. À ces températures, toute impureté ou dégradation peut libérer des composés fluorés très corrosifs.

Par conséquent, tous les composants de la machine qui entrent en contact avec le PTFE — tels que les cylindres, les moules et les filières — doivent être construits à partir d'alliages spécialisés et coûteux comme les superalliages à base de nickel (par exemple, Inconel) capables de résister à la fois à la chaleur et à l'attaque chimique. L'acier trempé standard se dégraderait rapidement.

Exigences des systèmes à haute pression

L'étape de compactage nécessite des machines capables de générer et de contenir d'énormes pressions pour former la forme initiale.

Cela nécessite des systèmes hydrauliques robustes, des cadres en acier à parois épaisses et des composants usinés avec précision pour garantir la sécurité, la fiabilité et la densité constante de la préforme. Les tolérances d'ingénierie pour ces systèmes sont bien plus strictes que pour les machines standard.

Le besoin de contrôle de précision

La qualité de la pièce finale en PTFE est très sensible à la pression, à la température et au timing exacts utilisés pendant le compactage et le frittage.

Les machines doivent intégrer des systèmes de contrôle sophistiqués pour gérer ces variables avec précision. Cela ajoute un coût significatif grâce à des capteurs avancés, des contrôleurs logiques programmables (PLC) et des systèmes de chauffage et de refroidissement finement réglés.

Les compromis inévitables en matière d'ingénierie

Tenter de réduire les coûts de fabrication en faisant des compromis sur ces exigences fondamentales est une erreur courante mais coûteuse. La nature unique du traitement du PTFE laisse peu de place aux raccourcis.

Le risque de dégradation du matériau

L'utilisation d'éléments chauffants ou de systèmes de contrôle de qualité inférieure peut entraîner un chauffage inégal ou une surchauffe. Cela dégrade de façon permanente le PTFE, détruisant ses propriétés exceptionnelles et entraînant des pièces cassantes et inutilisables.

La conséquence des matériaux de qualité inférieure

Construire des pièces en contact avec des métaux moins chers est une fausse économie. Ils se corroderont inévitablement sous l'effet des composés fluorés chauds et réactifs, entraînant des temps d'arrêt de machine fréquents et coûteux, des remplacements de pièces et une contamination du produit final.

Les dangers d'une pression insuffisante

Une machine incapable de générer et de maintenir la pression de compactage requise produira des pièces de faible densité et avec des vides. Ces pièces auront de mauvaises propriétés mécaniques et céderont sous contrainte, les rendant inadaptées aux applications haute performance.

Prendre une décision d'investissement éclairée

Comprendre ces facteurs de coût vous permet d'aligner votre investissement sur votre objectif opérationnel principal.

- Si votre objectif principal est un rendement constant et de haute qualité : Investir dans une machine construite avec des alliages supérieurs résistants à la corrosion et équipée d'un contrôle thermique et de pression précis est non négociable. C'est la seule façon de minimiser les déchets de matériaux et d'assurer la fiabilité de la pièce finale.

- Si votre objectif principal est de gérer le coût initial du capital : Sachez que faire des compromis sur l'ingénierie de base d'une nouvelle machine entraîne souvent des dépenses à long terme plus élevées en raison de la maintenance, des temps d'arrêt et des défaillances des produits. Une meilleure alternative pourrait être de s'approvisionner en machines spécialisées de haute qualité, professionnellement remises à neuf.

En fin de compte, l'investissement dans une machine de traitement du PTFE est un investissement dans la maîtrise de l'un des polymères d'ingénierie les plus exigeants et les plus précieux au monde.

Tableau récapitulatif :

| Facteur de coût clé | Description | Impact sur la machine |

|---|---|---|

| Viscosité à l'état fondu élevée | Le PTFE ne s'écoule pas lorsqu'il est fondu, nécessitant un traitement non standard. | Rend le moulage par injection/l'extrusion impossible ; nécessite des méthodes complexes en plusieurs étapes. |

| Traitement en plusieurs étapes | Nécessite un compactage (moulage par compression/extrusion par piston) suivi d'un frittage. | Exige des équipements séparés et spécialisés pour chaque étape, augmentant la complexité et le coût. |

| Conditions extrêmes | Le traitement implique des températures élevées (>300 °C) et des composés fluorés corrosifs. | Exige l'utilisation d'alliages coûteux et résistants à la corrosion (par exemple, Inconel) pour la durabilité. |

| Systèmes à haute pression | Le compactage nécessite une pression immense et contrôlée avec précision. | Nécessite des systèmes hydrauliques robustes, des cadres à parois épaisses et une ingénierie de haute précision. |

| Contrôle de précision | La qualité de la pièce finale est très sensible à la pression, à la température et au timing. | Nécessite des capteurs avancés, des PLC et des systèmes de contrôle sophistiqués, ajoutant un coût significatif. |

Besoin de composants en PTFE de haute qualité sans le coût élevé de la machine ?

KINTEK se spécialise dans la fabrication de composants en PTFE de précision — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, de laboratoire et industriel. Nous gérons le traitement complexe pour vous, en fournissant des pièces fabriquées sur mesure, du prototype aux commandes à grand volume, avec la fiabilité et la performance que vos applications exigent.

Laissez-nous être votre partenaire de traitement du PTFE. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées