En bref, un revêtement en PTFE est appliqué sur les joints en nitrile pour abaisser considérablement la friction de surface et améliorer la résistance chimique. Cette fine couche liée confère au caoutchouc nitrile flexible les propriétés lisses, antiadhésives et inertes du PTFE, résolvant ainsi les problèmes courants dans les environnements dynamiques et chimiquement agressifs.

Le point essentiel à retenir est qu'un revêtement en PTFE améliore un joint nitrile standard, combinant l'élasticité et la force de scellement du caoutchouc avec la surface à faible friction et résistante aux produits chimiques d'un polymère haute performance. C'est une mise à niveau ciblée pour des défis opérationnels spécifiques.

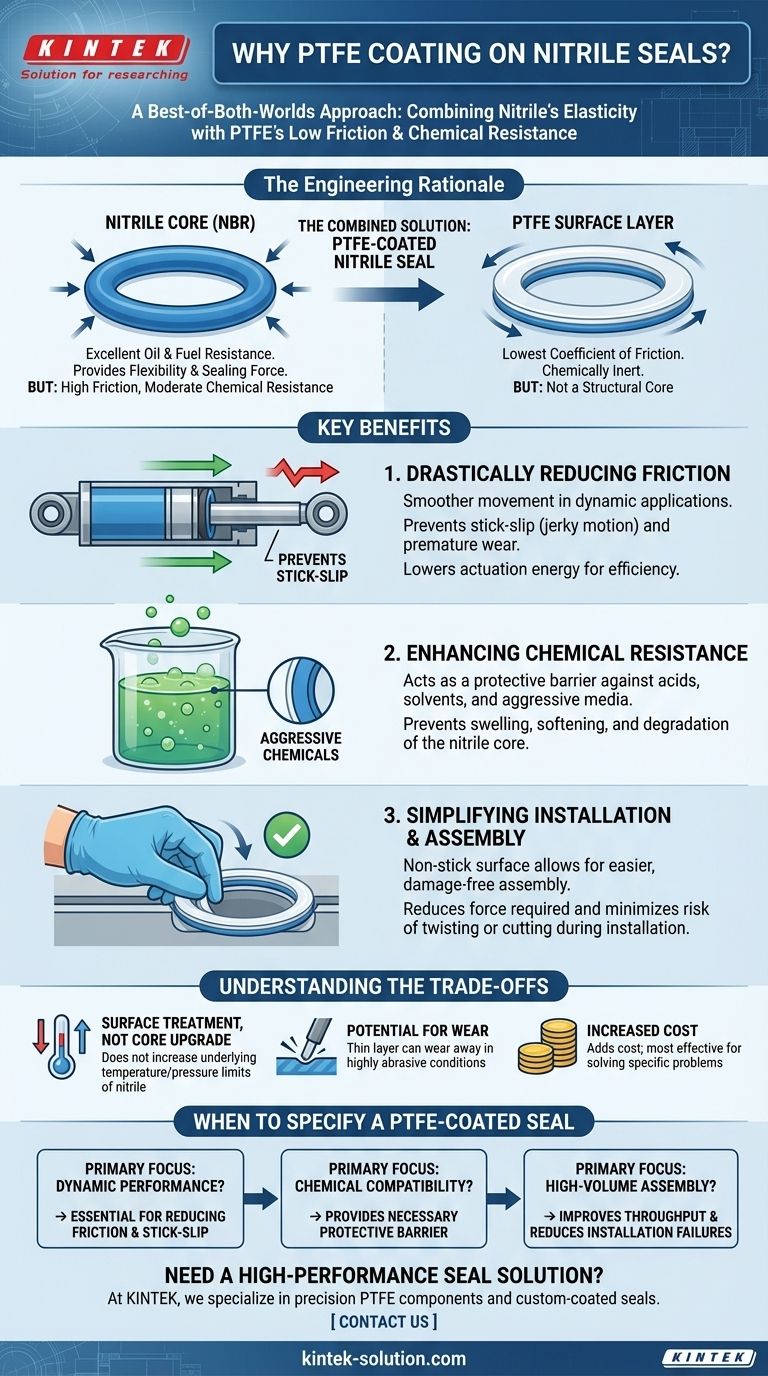

La justification technique : une approche combinant le meilleur des deux mondes

Pour comprendre la valeur du revêtement, nous devons d'abord reconnaître les propriétés distinctes de chaque matériau et le problème que cette combinaison résout.

Le rôle du noyau en nitrile

Le caoutchouc nitrile (NBR) est un élastomère largement utilisé, apprécié pour son excellente résistance aux huiles, aux carburants et aux fluides hydrauliques.

Sa fonction principale est d'être flexible et élastique. Cela lui permet de s'adapter aux surfaces d'étanchéité et de maintenir une force de scellement constante sous pression.

Cependant, dans certaines applications, son coefficient de friction relativement élevé et sa résistance chimique modérée peuvent être des facteurs limitants.

Le PTFE comme couche de surface idéale

Le polytétrafluoroéthylène (PTFE) est un fluoropolymère doté d'un ensemble unique de propriétés qui en font un traitement de surface idéal.

Il est célèbre pour posséder l'un des coefficients de friction les plus bas de tous les matériaux solides, ce qui lui confère une qualité lisse et antiadhésive.

De plus, le PTFE est presque entièrement chimiquement inerte, ce qui signifie qu'il peut résister à l'exposition aux acides agressifs, aux solvants et à d'autres produits chimiques qui dégraderaient le caoutchouc nitrile.

Avantages clés d'un joint revêtu de PTFE

L'application d'une fine couche liée de PTFE sur les surfaces critiques d'un joint nitrile offre trois avantages distincts qui résolvent des problèmes d'ingénierie courants.

1. Réduction drastique de la friction

Dans les applications dynamiques, telles que les vérins hydrauliques ou pneumatiques, une friction élevée peut causer des problèmes.

Le revêtement en PTFE crée une surface à faible friction qui permet au joint de se déplacer en douceur. Cela empêche un phénomène connu sous le nom de grippage (stick-slip), où le joint colle et se relâche alternativement, provoquant des mouvements saccadés et une usure prématurée.

La réduction de la friction diminue également l'énergie nécessaire pour actionner le système, améliorant l'efficacité globale.

2. Amélioration de la résistance chimique

La couche de PTFE agit comme une barrière protectrice entre le fluide d'étanchéité et l'élastomère nitrile.

Ce bouclier empêche les produits chimiques agressifs d'être absorbés par le nitrile, ce qui pourrait autrement provoquer son gonflement, son ramollissement ou sa dégradation avec le temps.

Ceci étend considérablement la gamme d'applications pour un joint nitrile économique, permettant son utilisation dans des environnements qu'il ne pourrait pas tolérer autrement.

3. Simplification de l'installation et de l'assemblage

La nature antiadhésive du PTFE facilite l'installation des joints, en particulier sur les lignes d'assemblage automatisées.

La surface lisse réduit la force nécessaire pour glisser le joint dans une gorge ou un alésage, minimisant le risque qu'il soit tordu, coupé ou endommagé pendant l'installation.

Comprendre les compromis

Bien que très efficace, cette conception composite n'est pas une solution universelle. Il est essentiel de reconnaître ses limites pour prendre une décision éclairée.

Le revêtement est un traitement de surface, pas une mise à niveau du noyau

Les limites fondamentales de température et de pression du caoutchouc nitrile demeurent. Le revêtement en PTFE n'augmente pas la plage de fonctionnement fondamentale du joint.

Si votre application dépasse la plage de température ou de pression nominale du nitrile, vous devez choisir un joint fabriqué à partir d'un matériau de base différent, tel qu'un PTFE solide ou un élastomère haute performance.

Risque potentiel d'usure ou de délaminage

Le revêtement en PTFE est une couche très fine. Dans des conditions très abrasives ou après une durée de vie extrêmement longue, cette couche peut s'user.

Bien que le processus de liaison soit robuste, il existe un risque théorique de délaminage sous contrainte extrême, ce qui annulerait les avantages du revêtement.

Coût accru

L'ajout d'un processus de revêtement de précision augmente intrinsèquement le coût du composant par rapport à un joint nitrile standard non revêtu.

Cette solution est la plus rentable lorsque ses avantages spécifiques résolvent directement un problème de performance ou d'assemblage connu.

Quand spécifier un joint nitrile revêtu de PTFE

Utilisez ce cadre pour déterminer si ce joint spécialisé est le bon choix pour votre application.

- Si votre objectif principal est la performance dynamique : Un revêtement en PTFE est essentiel pour prévenir le grippage et réduire l'énergie d'actionnement dans les applications mobiles.

- Si votre objectif principal est la compatibilité chimique : Le revêtement fournit une barrière nécessaire pour protéger le nitrile des milieux qui provoqueraient autrement une défaillance du joint.

- Si votre objectif principal est l'assemblage automatisé ou à grand volume : La surface antiadhésive réduit les échecs d'installation et améliore le débit de fabrication.

En fin de compte, le choix d'un joint revêtu de PTFE est une décision d'ingénierie visant à améliorer un matériau éprouvé pour un rôle plus exigeant.

Tableau récapitulatif :

| Avantage | Résout ce problème |

|---|---|

| Réduction drastique de la friction | Prévient le grippage, réduit la force d'actionnement et diminue l'usure dans les applications dynamiques. |

| Résistance chimique améliorée | Protège le noyau nitrile des milieux agressifs tels que les acides et les solvants. |

| Installation simplifiée | La surface antiadhésive permet un assemblage plus facile et sans dommage. |

Besoin d'une solution d'étanchéité haute performance pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants de précision en PTFE, y compris des joints revêtus sur mesure pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en fabrication sur mesure garantit que vous obtenez un joint qui combine parfaitement l'élasticité du nitrile avec les propriétés de surface supérieures du PTFE.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en prototypes ou en commandes à grand volume et améliorer la fiabilité et l'efficacité de votre système.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Comment les vannes en PTFE fonctionnent-elles à haute température ? Stabilité thermique inégalée pour les environnements extrêmes

- À quoi servent les propriétés antiadhésives des bouchons en PTFE ? Assurer la pureté et un entretien facile

- Peut-on utiliser une serviette au lieu d'une feuille de Téflon pour le transfert à chaud ? Une méthode de contournement à haut risque expliquée

- Qu'est-ce que le matériau de joint en PTFE expansé et comment est-il produit ? Un guide pour des performances d'étanchéité supérieures

- Comment minimiser la déformation lors de l'usinage du Téflon ? Maîtrisez la précision avec des outils tranchants et du liquide de refroidissement

- Comment les nouveaux composites PTFE et les techniques d'usinage impacteront-ils l'industrie ? Libérez des performances avancées

- Quels sont les défis associés à la construction de cordons ombilicaux en PTFE ? Maîtriser les longueurs extrêmes sans compromettre la pureté

- Les paliers à glissière en PTFE sont-ils personnalisables ? Adaptez les performances à vos défis d'ingénierie uniques