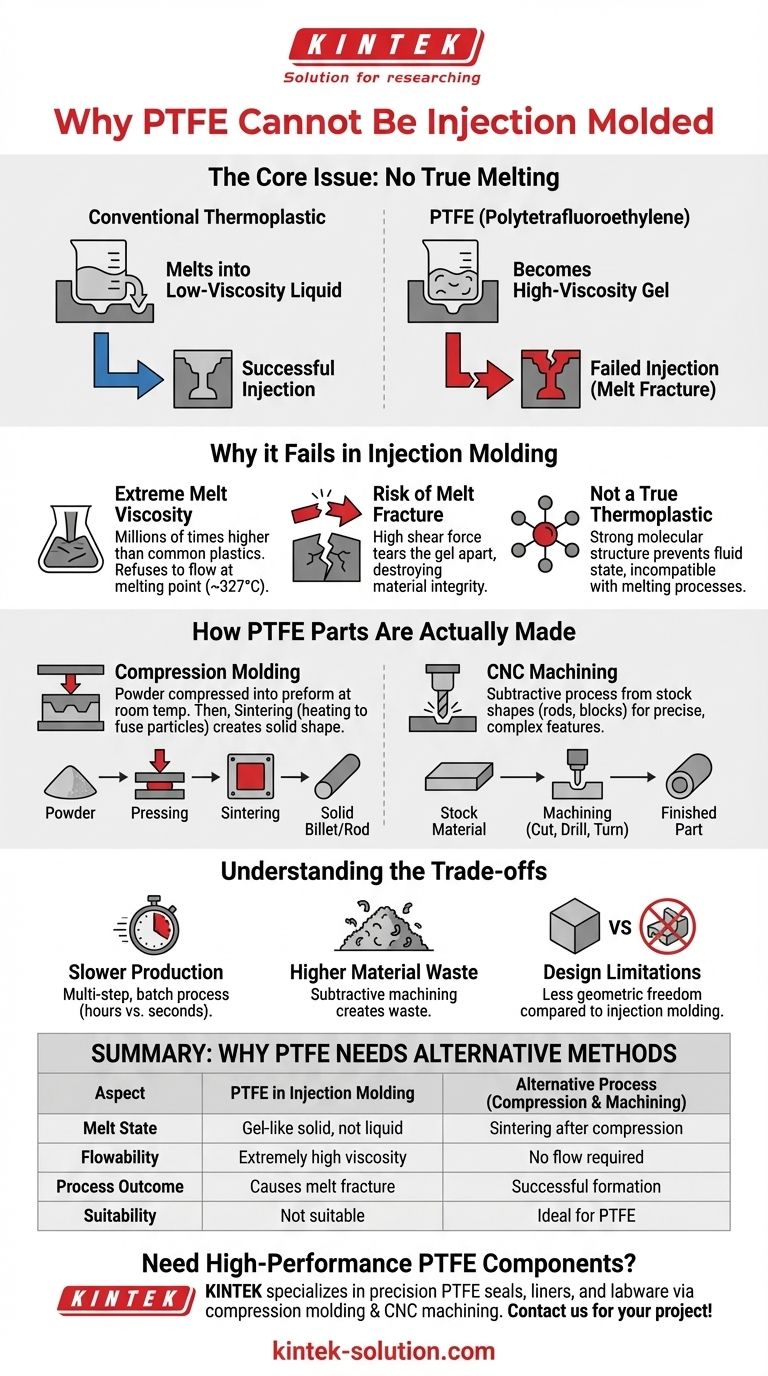

La réponse courte est que le polytétrafluoroéthylène (PTFE) ne peut pas être moulé par injection car il ne fond pas et ne s'écoule pas réellement comme les thermoplastiques conventionnels. Sa structure moléculaire lui confère une viscosité à l'état fondu extrêmement élevée, ce qui signifie que même lorsqu'il est chauffé au-delà de son point de fusion, il devient un solide mou, semblable à un gel, plutôt qu'un liquide. Ce gel ne peut pas être forcé dans un moule sous pression sans que sa structure ne se décompose.

Le problème fondamental réside dans l'inadéquation entre le matériau et le procédé. Le moulage par injection nécessite un matériau qui devient un liquide de faible viscosité lorsqu'il est chauffé, tandis que le PTFE est spécifiquement conçu pour maintenir son intégrité structurelle à des températures extrêmes, l'empêchant d'atteindre un état fluide.

Pourquoi le PTFE échoue-t-il dans une machine de moulage par injection

Le moulage par injection standard est un processus qui consiste à chauffer un plastique jusqu'à ce qu'il devienne liquide, à le forcer dans une cavité de moule sous haute pression et à le refroidir pour le solidifier. Les propriétés uniques du PTFE perturbent chaque étape de ce processus.

Le problème de la viscosité à l'état fondu extrême

La viscosité à l'état fondu est une mesure de la résistance d'un matériau à l'écoulement à l'état fondu.

Le PTFE a une viscosité à l'état fondu exceptionnellement élevée, des millions de fois supérieure à celle des thermoplastiques courants comme le polypropylène. Lorsqu'il est chauffé au-dessus de son point de fusion d'environ 327 °C (621 °F), il ne devient pas liquide. Il se transforme plutôt en un gel translucide et très visqueux qui refuse obstinément de couler.

Le risque de rupture de l'écoulement (Melt Fracture)

Le moulage par injection repose sur une pression immense et une force de cisaillement pour pousser le plastique fondu dans le moule.

Étant donné que le PTFE existe sous forme de gel fragile plutôt que de liquide véritable, ces forces ne provoquent pas son écoulement. Au lieu de cela, la contrainte de cisaillement élevée déchire littéralement le matériau au niveau moléculaire. Ce phénomène, connu sous le nom de rupture de l'écoulement ou fracture de l'écoulement, détruit l'intégrité du matériau avant qu'il ne puisse prendre la forme du moule.

Le PTFE n'est pas un vrai thermoplastique

Bien qu'il soit souvent regroupé avec eux, le PTFE ne se comporte pas comme un thermoplastique typique.

Les vrais thermoplastiques peuvent être fondus et refroidis de manière répétée sans dégradation significative. Les liaisons moléculaires du PTFE sont si fortes qu'il résiste à cette transition, ce qui le rend fondamentalement incompatible avec tout processus de fabrication nécessitant un état véritablement fondu.

Comment les pièces en PTFE sont réellement fabriquées

Puisque le moulage par injection n'est pas une option, des techniques spécialisées sont nécessaires pour former le PTFE en formes utiles. Ces méthodes s'apparentent davantage à la métallurgie des poudres qu'au traitement traditionnel des plastiques.

Moulage par compression

C'est la méthode la plus courante pour créer des formes de base en PTFE telles que des tiges, des feuilles et des billettes.

Le processus consiste à comprimer la poudre de résine PTFE dans un moule à haute pression et à température ambiante pour créer une « préforme ». Cette préforme est ensuite retirée et chauffée dans un four contrôlé lors d'un processus appelé frittage, qui fusionne les particules ensemble en une masse solide.

Usinage CNC

Pour créer des pièces finies précises, l'usinage CNC est l'approche standard.

Les formes de base créées par moulage par compression (telles que des tiges ou des blocs) sont utilisées comme matériau de départ. Celles-ci sont ensuite usinées — coupées, percées, tournées et fraisées — pour obtenir les composants détaillés finaux. C'est pourquoi les pièces en PTFE ont souvent des coûts plus élevés et des délais de livraison plus longs par rapport aux alternatives moulées par injection.

Comprendre les compromis

Choisir d'utiliser le PTFE impose une approche différente de la fabrication, ce qui entraîne des conséquences significatives sur la vitesse de production, le coût et la conception.

Cycles de production plus lents

Le moulage par injection est apprécié pour sa rapidité, produisant souvent une pièce finie en quelques secondes. Le moulage par compression et le frittage sont un processus par lots en plusieurs étapes qui prend des heures. Cela rend la production à haut volume considérablement plus lente et plus exigeante en main-d'œuvre.

Déchets de matériaux plus élevés

L'usinage est un processus soustractif, ce qui signifie qu'il crée la pièce finale en enlevant de la matière d'un bloc plus grand. Ce matériau résiduel (copeaux) s'ajoute au coût global du composant fini, alors que le moulage par injection est un processus de forme nette avec très peu de déchets.

Limites de conception

Les contraintes de l'usinage à partir de formes standard peuvent limiter la complexité de la géométrie des pièces par rapport à la liberté de conception offerte par le moulage par injection. Des caractéristiques telles que des canaux internes complexes ou des parois extrêmement minces sont beaucoup plus difficiles et coûteuses à réaliser.

Faire le bon choix pour votre objectif

L'incapacité de mouler le PTFE par injection n'est pas un défaut du matériau, mais une conséquence directe des propriétés qui le rendent si précieux.

- Si votre objectif principal est la production à haut volume et à faible coût de pièces complexes : Vous devez choisir un autre matériau compatible avec le moulage par injection, tel que le PEEK ou un fluoropolymère comme le FEP ou le PFA, si la résistance chimique et à la température est toujours nécessaire.

- Si votre objectif principal est de tirer parti de l'inertie chimique et du faible frottement inégalés du PTFE : Vous devez concevoir pour la fabrication par moulage par compression et usinage CNC subséquent.

Comprendre que le PTFE ne fond pas mais se fritte est la clé pour sélectionner la voie de fabrication correcte pour votre application.

Tableau récapitulatif :

| Aspect | PTFE en moulage par injection | Procédé alternatif |

|---|---|---|

| État fondu | Solide gélatineux, pas liquide | Frittage après compression |

| Écoulement | Viscosité extrêmement élevée | Aucun écoulement requis |

| Procédé | Provoque une rupture de l'écoulement | Moulage par compression + usinage CNC |

| Adéquation | Ne convient pas | Idéal pour le PTFE |

Besoin de composants en PTFE haute performance ? KINTEK se spécialise dans la fabrication de joints, de revêtements et de matériel de laboratoire de précision en PTFE pour les applications dans les semi-conducteurs, le médical et l'industrie. Notre expertise en moulage par compression et en usinage CNC personnalisé garantit que vos pièces répondent aux spécifications exactes — des prototypes aux commandes à haut volume. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Quelles sont les principales propriétés physiques du Téflon ? Découvrez ses avantages uniques en termes de performance

- Comment le PTFE se comporte-t-il dans des conditions de température extrêmes ? Atteignez une stabilité thermique inégalée de -200°C à 260°C

- Qu'est-ce que le coefficient de frottement (COF) et pourquoi est-il important ? Maîtrisez l'efficacité, la longévité et le contrôle

- Qu'est-ce qui fait du PTFE un matériau précieux dans les applications industrielles ? Ses propriétés uniques résolvent des défis critiques

- Quelles sont les utilisations courantes du PTFE ? Libérez des performances extrêmes pour votre industrie

- Quelles sont les principales propriétés physiques et chimiques du PTFE ? Débloquez une résistance chimique et thermique inégalée

- Quand et comment le PTFE a-t-il été découvert ? L'invention accidentelle qui a transformé les industries

- À quoi sert le PTFE vierge (non chargé) ? Applications essentielles pour une pureté ultime