En bref, la dureté est essentielle pour les pièces d'accouplement des joints en PTFE car elle prolonge directement la durée de vie du joint. Une surface durcie réduit considérablement les deux principales causes de défaillance des joints : l'adhérence chimique et l'usure physique. Cela assure un système d'étanchéité plus fiable et plus durable au fil du temps.

Le problème fondamental n'est pas seulement d'éviter les rayures. Une surface d'accouplement plus dure crée un environnement plus stable, minimisant à la fois la friction microscopique qui provoque l'usure abrasive et l'échange d'ions chimiques qui fait que le joint colle à la surface et se déchire.

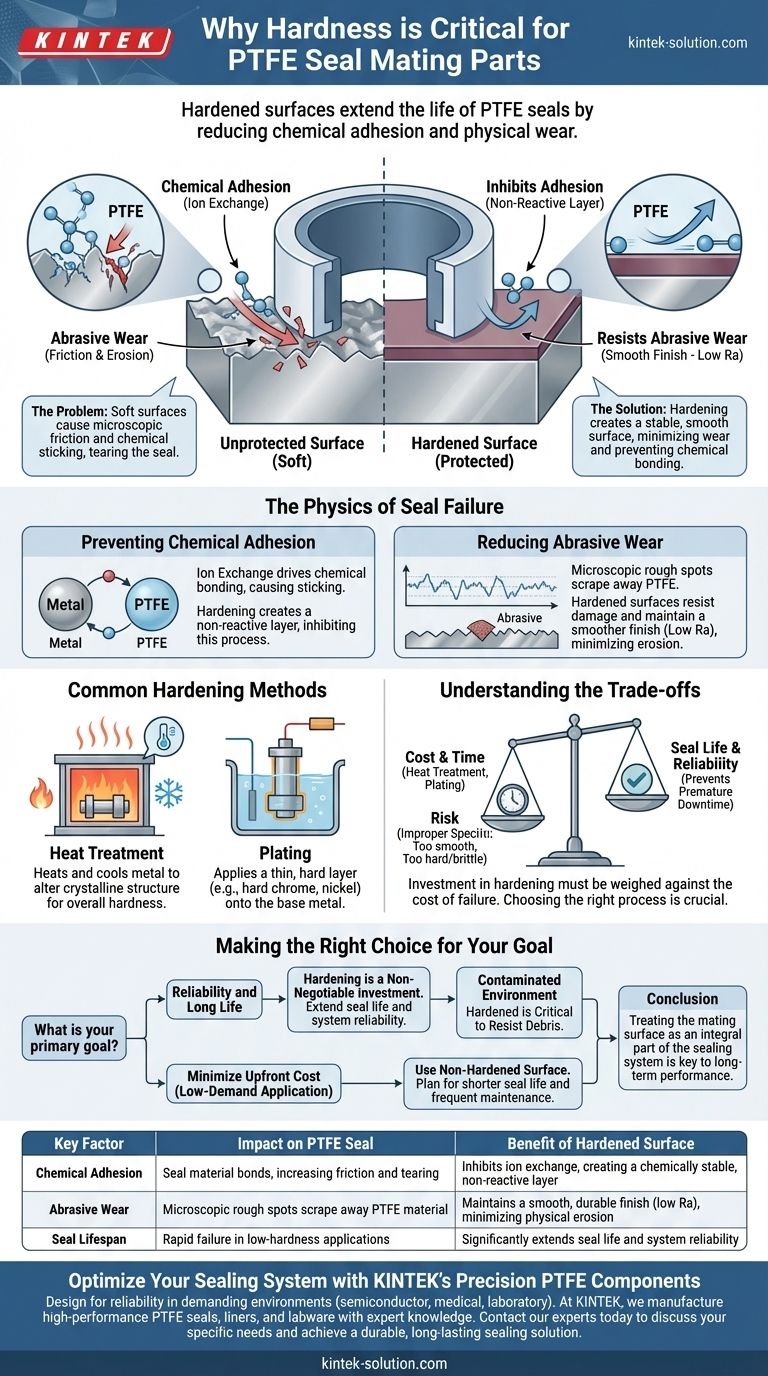

La physique de la défaillance des joints

La performance d'un joint est fondamentalement liée à la qualité de la surface contre laquelle il fonctionne. Bien que le PTFE soit un matériau à faible friction, il est également relativement tendre. Une surface d'accouplement qui n'est pas correctement préparée peut le détruire rapidement par deux mécanismes distincts.

Prévenir l'adhérence chimique

L'adhérence est un processus subtil mais destructeur où le matériau du joint se lie chimiquement à la surface d'accouplement.

Ceci est souvent provoqué par l'échange d'ions, un processus où des molécules sont partagées entre le métal plus tendre d'une pièce non durcie et le matériau du joint. Cela crée un effet de « collage » microscopique qui augmente la friction et peut provoquer la déchirure du joint.

Le durcissement d'une surface, que ce soit par traitement thermique ou par placage, crée une couche plus stable chimiquement et non réactive. Cette surface stable inhibe l'échange d'ions, prévenant la cause profonde de l'adhérence.

Réduire l'usure abrasive

L'usure abrasive est l'érosion physique du matériau du joint. C'est comme frotter une gomme contre du papier de verre.

Une surface d'accouplement molle est sujette aux rayures et aux imperfections. Sous pression, ces aspérités microscopiques agissent comme des outils de coupe, raclant physiquement le matériau PTFE à chaque cycle.

Une surface durcie est beaucoup plus résistante aux dommages et peut maintenir une finition plus lisse (mesurée en Ra, ou rugosité moyenne). Cette surface lisse et durable offre un chemin idéal pour le joint, minimisant l'usure physique.

Méthodes de durcissement courantes

L'obtention de la dureté de surface nécessaire est une étape de fabrication standard pour les applications d'étanchéité haute performance. L'objectif est de créer une surface durable sans rendre l'ensemble du composant cassant.

Traitement thermique

Ce processus implique de chauffer puis de refroidir un métal dans des conditions étroitement contrôlées. Il modifie la structure cristalline du matériau lui-même, augmentant sa dureté et sa durabilité globales.

Placage (Revêtement)

Le placage implique l'application d'une fine couche d'un matériau beaucoup plus dur, comme le chrome dur ou le nickel, sur le métal de base du composant. Cela crée une surface externe extrêmement dure et lisse spécifiquement pour le contact du joint, tandis que le composant sous-jacent conserve ses propriétés d'origine.

Comprendre les compromis

Bien que le durcissement soit très bénéfique, c'est une décision d'ingénierie qui implique d'équilibrer les exigences de performance avec d'autres facteurs.

L'impact du coût

Le traitement thermique et le placage sont des processus de fabrication supplémentaires qui ajoutent du coût et du temps à la production. Cet investissement doit être mis en balance avec le coût d'une défaillance prématurée du joint et des temps d'arrêt du système.

Le risque d'une spécification incorrecte

Choisir le mauvais processus de durcissement ou la mauvaise finition de surface peut être contre-productif. Par exemple, certains placages peuvent être trop lisses, empêchant la formation d'un film lubrifiant nécessaire. Une surface trop dure mais aussi fragile peut se fissurer sous de fortes charges.

Quand une dureté maximale n'est pas nécessaire

Dans les applications à très basse vitesse, basse pression ou non critiques, le coût supplémentaire du durcissement peut ne pas offrir un retour sur investissement proportionnel. Cependant, ces situations sont l'exception, et non la règle pour les joints dynamiques.

Faire le bon choix pour votre objectif

La décision de durcir une surface d'accouplement doit être basée sur les exigences de l'application et la durée de vie souhaitée du système.

- Si votre objectif principal est la fiabilité et une longue durée de vie : Le durcissement de la surface d'accouplement selon la spécification recommandée est un investissement non négociable.

- Si votre objectif principal est de minimiser les coûts initiaux pour une application peu exigeante : Vous pouvez utiliser une surface non durcie, mais vous devez prévoir une durée de vie du joint considérablement plus courte et une maintenance plus fréquente.

- Si votre système fonctionne dans un environnement contaminé : Une surface durcie est absolument essentielle pour résister à l'usure abrasive causée par les débris.

En fin de compte, considérer la surface d'accouplement comme faisant partie intégrante du système d'étanchéité est essentiel pour obtenir des performances fiables et durables.

Tableau récapitulatif :

| Facteur clé | Impact sur le joint en PTFE | Avantage d'une surface durcie |

|---|---|---|

| Adhérence chimique | Le matériau du joint se lie à la surface, augmentant la friction et provoquant des déchirures | Inhibe l'échange d'ions, créant une couche chimiquement stable et non réactive |

| Usure abrasive | Les aspérités microscopiques raclent le matériau PTFE | Maintient une finition lisse et durable (faible Ra), minimisant l'érosion physique |

| Durée de vie du joint | Défaillance rapide dans les applications à faible dureté | Prolonge considérablement la durée de vie du joint et la fiabilité du système |

Optimisez votre système d'étanchéité avec les composants PTFE de précision de KINTEK

Concevez-vous pour la fiabilité dans des environnements exigeants tels que les équipements de semi-conducteurs, médicaux ou de laboratoire ? La dureté de surface appropriée pour vos pièces d'accouplement est essentielle pour prévenir la défaillance des joints en PTFE.

Chez KINTEK, nous fabriquons des joints, des revêtements et de la verrerie en PTFE haute performance avec une compréhension experte de la science des matériaux et des exigences d'application. Nous pouvons vous aider à sélectionner ou à fabriquer sur mesure des composants qui garantissent des performances optimales, du prototype à la production en grand volume.

Ne laissez pas la défaillance du joint compromettre votre système. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution d'étanchéité durable et fiable.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les cinq caractéristiques exceptionnelles des joints en PTFE ? Conçus pour des performances extrêmes

- Quels sont les deux extrêmes de température évoqués pour les joints en PTFE ? Maximiser les performances du cryogénique aux hautes températures

- Pourquoi les joints en PTFE sont-ils préférés aux joints en caoutchouc traditionnels ? Performance supérieure dans des conditions extrêmes

- Quelles sont les principales caractéristiques des joints en PTFE ? Performance inégalée pour les conditions extrêmes

- Quelles sont les propriétés clés du PTFE qui le rendent adapté aux applications d'étanchéité ? | Joints haute performance pour conditions extrêmes