Fondamentalement, l'EPDM est le matériau préféré pour les sièges de vannes papillon pneumatiques dans les systèmes de traitement de l'eau car sa structure chimique est exceptionnellement résistante à la dégradation par l'eau et la vapeur. Cette résilience inhérente, combinée à sa flexibilité, garantit une étanchéité durable et sans fuite que d'autres matériaux ne peuvent garantir de manière fiable dans ces conditions spécifiques.

L'idée essentielle n'est pas qu'un matériau soit universellement supérieur, mais que chacun soit conçu pour un objectif spécifique. Pour les applications à base d'eau, les propriétés physiques de flexibilité et de résistance à l'humidité de l'EPDM sont bien plus précieuses que l'inertie chimique de matériaux comme le PTFE.

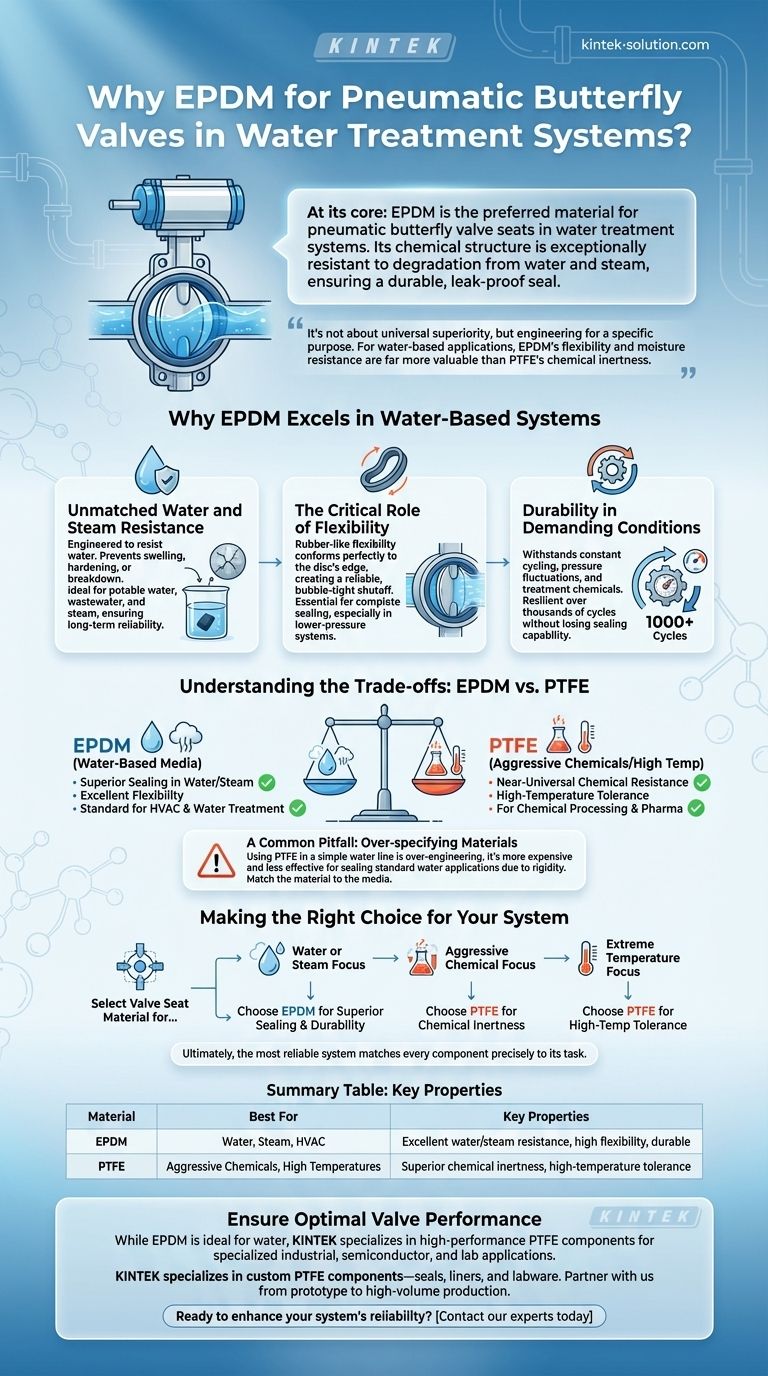

Pourquoi l'EPDM excelle dans les systèmes à base d'eau

L'efficacité d'une vanne est déterminée par l'adéquation de ses composants souples, principalement le siège, avec le fluide qu'elle contrôle. Dans le traitement de l'eau, les propriétés de l'EPDM correspondent presque parfaitement aux exigences opérationnelles.

Résistance inégalée à l'eau et à la vapeur

Le caoutchouc EPDM (éthylène-propylène-diène monomère) est conçu pour résister à l'eau. Contrairement à d'autres matériaux qui peuvent gonfler, durcir ou se dégrader avec une exposition prolongée à l'humidité, l'EPDM conserve son intégrité structurelle.

Cela en fait le choix par défaut pour les applications impliquant de l'eau potable, des eaux usées ou de la vapeur, garantissant une fiabilité à long terme et prévenant une défaillance prématurée de la vanne.

Le rôle crucial de la flexibilité

Une vanne papillon assure l'étanchéité lorsque le disque s'appuie contre le siège souple. La flexibilité caoutchouteuse de l'EPDM est cruciale ici, lui permettant de s'adapter parfaitement au bord du disque.

Ceci crée une fermeture fiable et étanche. Les matériaux moins flexibles peuvent avoir du mal à créer une étanchéité aussi complète, en particulier dans les systèmes d'eau à basse pression.

Durabilité dans des conditions exigeantes

Les systèmes de traitement de l'eau et de CVC ne sont pas des environnements statiques. Ils impliquent des cycles constants, des fluctuations de pression et la présence de divers produits chimiques de traitement.

La résilience de l'EPDM lui permet de résister à ces contraintes répétitives sans perdre sa capacité d'étanchéité, assurant une performance constante sur des milliers de cycles.

Comprendre les compromis : EPDM contre PTFE

Pour apprécier pleinement pourquoi l'EPDM est choisi, il est utile de le comparer à un autre matériau de siège de vanne courant : le PTFE (polytétrafluoroéthylène).

Quand choisir l'EPDM

L'EPDM est le choix évident pour les fluides à base d'eau. Ses forces sont adaptées aux défis physiques d'étanchéité de l'eau et de la vapeur.

C'est la norme pour les vannes papillon de type wafer et lug dans les systèmes CVC, d'eau potable et de traitement des eaux industrielles où une résistance chimique extrême n'est pas l'exigence principale.

Quand le PTFE est le choix supérieur

Le PTFE est connu pour sa résistance chimique quasi universelle et sa tolérance aux hautes températures. Son rôle est de gérer les produits chimiques agressifs et corrosifs ou les températures extrêmes qui détruiraient l'EPDM.

Vous trouverez des sièges en PTFE dans le traitement chimique, la pharmacie, ou toute application où le fluide est agressif et chimiquement réactif.

Un piège courant : la surspécification des matériaux

Choisir un matériau basé sur un sentiment général de supériorité est une erreur fréquente. Utiliser une vanne à siège PTFE dans une simple conduite d'eau est un exemple classique de sur-ingénierie.

Non seulement le PTFE est plus cher, mais sa rigidité relative en fait un matériau d'étanchéité moins efficace que l'EPDM dans les applications d'eau standard. L'objectif est d'adapter le matériau au fluide, et non de choisir simplement celui qui présente les cotes de résistance les plus élevées.

Faire le bon choix pour votre système

La sélection du bon matériau de siège de vanne est une décision critique qui a un impact direct sur les performances du système, la sécurité et les coûts d'exploitation.

- Si votre objectif principal est l'eau ou la vapeur : L'EPDM est le choix standard de l'industrie pour ses performances d'étanchéité supérieures, sa durabilité et sa résistance à l'humidité.

- Si votre objectif principal est le traitement chimique agressif : Le PTFE est l'option nécessaire pour garantir que le siège de la vanne ne soit pas dégradé par le fluide.

- Si votre objectif principal est les températures extrêmes : Le PTFE offre une plage de température de fonctionnement beaucoup plus large et convient aux conditions où l'EPDM échouerait.

En fin de compte, le système le plus fiable est celui où chaque composant est sélectionné avec précision pour la tâche spécifique qu'il doit accomplir.

Tableau récapitulatif :

| Matériau | Idéal pour | Propriétés clés |

|---|---|---|

| EPDM | Eau, Vapeur, CVC | Excellente résistance à l'eau/vapeur, grande flexibilité, durable |

| PTFE | Produits chimiques agressifs, hautes températures | Inertie chimique supérieure, tolérance aux hautes températures |

Assurez des performances optimales de la vanne dans votre système

Choisir le bon matériau de joint est essentiel pour l'efficacité et la longévité. Bien que l'EPDM soit idéal pour l'eau et la vapeur, de nombreuses applications industrielles spécialisées, semi-conductrices, médicales et de laboratoire nécessitent la résistance chimique inégalée du PTFE haute performance.

KINTEK se spécialise dans la fabrication de précision de composants PTFE sur mesure, y compris des joints, des revêtements et de la verrerie de laboratoire pour les environnements exigeants. Nous travaillons en partenariat avec vous, du prototype à la production en grand volume, pour fournir des solutions qui répondent à vos spécifications exactes.

Prêt à améliorer la fiabilité de votre système ? Contactez nos experts dès aujourd'hui pour discuter des exigences de votre application.

Guide Visuel

Produits associés

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

- Coupes d'évaporation peu profondes en PTFE sur mesure pour diverses applications

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Coupelles d'évaporation en PTFE sur mesure pour diverses applications

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Qu'est-ce qui rend les vannes à diaphragme revêtues de PTFE adaptées au traitement des eaux usées ? Assurer la fiabilité et les économies de coûts

- Quelles sont les limites de température de fonctionnement des vannes à diaphragme revêtues de PTFE ? Comprendre la plage complète du système

- Que sont les soufflets et les diaphragmes en PTFE, et pourquoi sont-ils importants dans les systèmes critiques ?

- Quelles sont les applications courantes des diaphragmes en PTFE sur le marché chinois ? Utilisations clés dans la chimie, la pharmacie et les semi-conducteurs

- Quelles sont les propriétés clés du PTFE qui sont bénéfiques pour les soufflets et les diaphragmes ? Atteignez une fiabilité inégalée dans les environnements difficiles