Fondamentalement, la stabilité dimensionnelle est une préoccupation majeure lors de l'usinage du PTFE car ce matériau présente deux caractéristiques déterminantes : un taux de dilatation thermique extrêmement élevé et une tendance à se déformer sous contrainte, un comportement connu sous le nom de fluage. Ces propriétés signifient qu'une pièce peut être parfaitement dimensionnée sur la machine, mais changer de taille ou de forme en raison de la chaleur générée pendant la coupe, des variations de la température ambiante ou de la libération des contraintes internes.

Le défi avec le PTFE n'est pas de le couper, mais plutôt de s'assurer que la pièce finie reste fidèle à ses dimensions prévues longtemps après la fin de l'usinage. Le succès exige de gérer l'instabilité inhérente du matériau, et non de lutter contre elle.

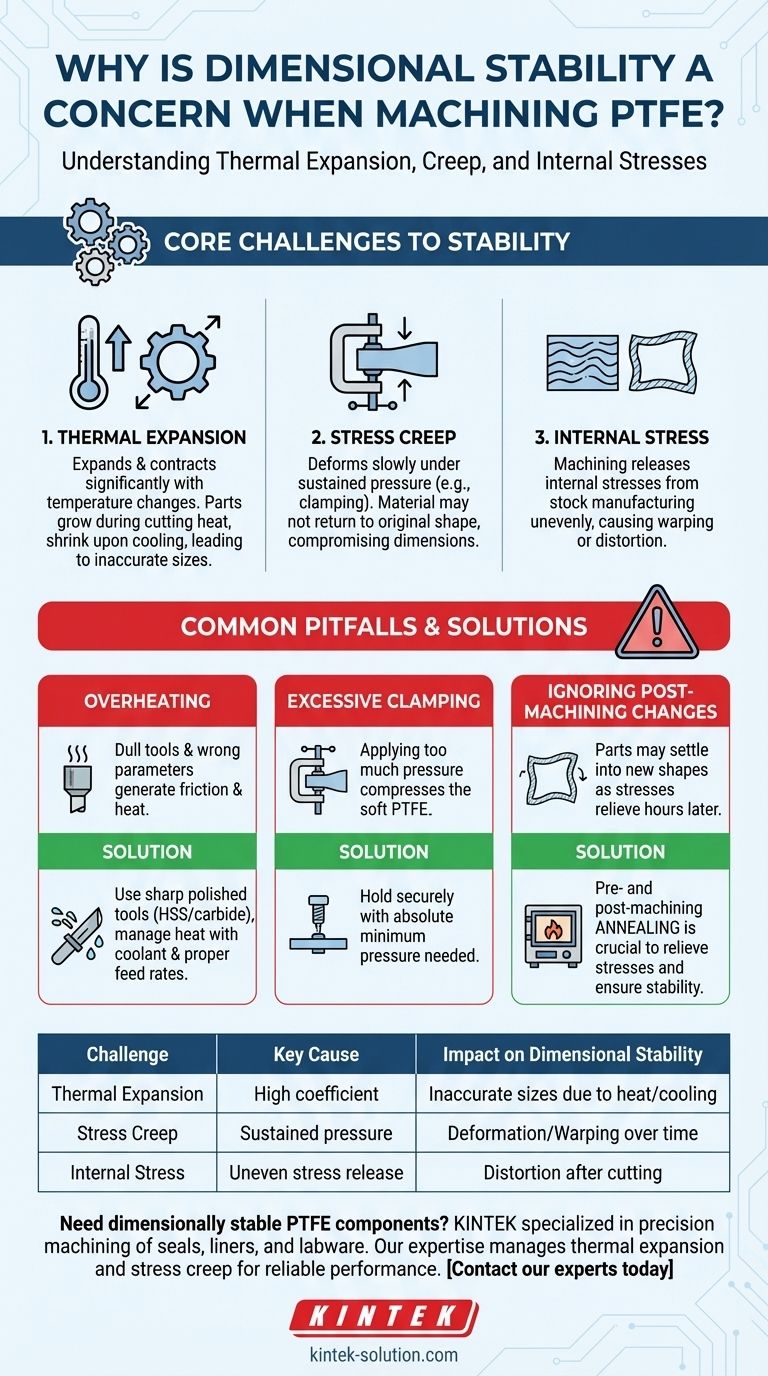

Les défis fondamentaux pour la stabilité dimensionnelle

Pour usiner efficacement le PTFE, vous devez d'abord comprendre les deux principales propriétés du matériau qui vont à l'encontre de la précision dimensionnelle.

Coefficient de dilatation thermique élevé

Le PTFE se dilate et se contracte avec les changements de température beaucoup plus que les métaux ou même d'autres plastiques. Cela a des implications significatives pendant et après l'usinage.

La chaleur générée par le processus de coupe seul peut provoquer la dilatation du matériau, entraînant une coupe inexacte. Une fois la pièce refroidie, elle se contractera pour atteindre une taille inférieure à celle mesurée sur la machine.

Même les changements de température ambiante peuvent modifier les dimensions d'une pièce finie, rendant difficile le maintien de tolérances serrées si l'environnement d'exploitation n'est pas contrôlé.

Fluage sous contrainte et mémoire interne

Le PTFE est un matériau souple qui peut « fluer » ou se déformer lentement lorsqu'il est soumis à une pression soutenue, comme celle d'un étau ou d'une pince. Un serrage excessif d'un dispositif de fixation peut comprimer le matériau, et celui-ci pourrait ne pas retrouver entièrement sa forme initiale, compromettant les dimensions finales.

De plus, le processus de fabrication des barres ou des feuilles de PTFE brutes introduit des contraintes internes. Lorsque vous retirez de la matière par usinage, vous libérez ces contraintes de manière inégale, ce qui peut provoquer la déformation ou la torsion de la pièce.

Pièges courants dans l'usinage du PTFE

De nombreuses pratiques d'usinage courantes qui fonctionnent pour les métaux sont contre-productives pour le PTFE et exacerberont son instabilité inhérente.

Surchauffe du matériau

L'utilisation d'outils émoussés ou de paramètres de coupe incorrects est l'erreur la plus fréquente. Cela génère une friction et une chaleur excessives, maximisant les effets de la dilatation thermique et ruinant la précision.

Bien que des vitesses de coupe de 200 à 500 pieds/minute (SFM) soient souvent recommandées, l'objectif réel est la gestion de la chaleur. Un outil tranchant avec une vitesse d'avance élevée peut souvent évacuer les copeaux et la chaleur plus efficacement qu'une coupe lente qui permet à la chaleur de s'accumuler.

Application d'une pression de serrage excessive

Il est facile d'oublier à quel point le PTFE est souple. Appliquer la même force de serrage que celle utilisée pour l'aluminium comprimera le matériau, entraînant des erreurs dimensionnelles et induisant potentiellement des contraintes qui provoquent un fluage à long terme.

L'objectif est de maintenir la pièce solidement avec la pression minimale absolue requise.

Ignorer les changements post-usinage

Une pièce parfaitement conforme aux spécifications immédiatement après la dernière coupe peut être hors tolérance des heures plus tard. Cela se produit lorsque la pièce revient à la température ambiante ou lorsque les contraintes internes libérées la font se stabiliser dans une nouvelle forme.

Sans tenir compte de cela, l'inspection finale peut être trompeuse.

Meilleures pratiques pour maintenir la stabilité

L'usinage réussi du PTFE implique une approche stratégique qui tient compte des propriétés du matériau du début à la fin.

Utiliser le recuit avant et après l'usinage

Le recuit est la technique la plus efficace pour assurer la stabilité. Ce processus implique de chauffer le matériau à une température spécifique et de le maintenir à cette température avant de le refroidir lentement.

Cela soulage les contraintes internes dues au processus de fabrication, créant une pièce beaucoup plus stable avant même de commencer la coupe. Un cycle de recuit post-usinage peut assurer une stabilisation finale.

Contrôler vos paramètres de coupe

Les bons outils et réglages sont essentiels pour minimiser la chaleur et la force.

Utilisez des outils de coupe extrêmement tranchants et polis, de préférence en acier rapide (HSS) ou en carbure. Un bord tranchant cisaille le matériau proprement au lieu de le labourer, réduisant ainsi la chaleur et la contrainte.

Utilisez des avances comprises entre 0,002 et 0,010 pouce par révolution pour vous assurer que l'outil coupe efficacement et ne fait pas que frotter. L'utilisation d'un liquide de refroidissement peut également être efficace pour gérer la dilatation thermique pendant la coupe.

Concevoir en fonction de la nature du matériau

Les pièces en PTFE les plus réussies sont conçues en tenant compte de ses propriétés. Cela signifie intégrer des tolérances qui tiennent compte de la dilatation thermique attendue dans l'environnement d'exploitation final de la pièce.

N'attendez pas du PTFE qu'il maintienne les mêmes tolérances serrées que l'acier ou l'aluminium sans contrôles de processus spécialisés.

Faire le bon choix pour votre objectif

Votre approche doit être adaptée aux exigences spécifiques de la pièce finie.

- Si votre objectif principal est d'obtenir la plus haute précision : Votre processus doit inclure un cycle de recuit avant usinage et être effectué dans un environnement à température contrôlée.

- Si votre objectif principal est la stabilité de la pièce à long terme : Concevez la pièce avec des tolérances qui tiennent compte de la dilatation thermique et utilisez un recuit post-usinage pour soulager toutes les contraintes induites par le processus de coupe.

- Si votre objectif principal est l'efficacité de la production : Investissez dans des outils extrêmement tranchants et utilisez un système de refroidissement pour gérer la chaleur, permettant des paramètres de coupe plus agressifs mais contrôlés.

En comprenant et en respectant les propriétés uniques du PTFE, vous pouvez produire de manière fiable des composants précis et stables.

Tableau récapitulatif :

| Défi | Cause principale | Impact sur la stabilité dimensionnelle |

|---|---|---|

| Dilatation thermique | Coefficient de dilatation thermique élevé | Les pièces se dilatent pendant la coupe, se contractent après refroidissement, entraînant des tailles inexactes. |

| Fluage sous contrainte | Le matériau se déforme sous une pression soutenue | La force de serrage ou les contraintes internes provoquent la déformation ou le changement de forme de la pièce au fil du temps. |

| Contrainte interne | Contraintes dues aux formes brutes de fabrication | L'usinage libère les contraintes de manière inégale, provoquant la déformation de la pièce une fois la coupe terminée. |

Besoin de composants en PTFE dimensionnellement stables ? KINTEK est spécialisée dans l'usinage de précision de joints, de revêtements et de matériel de laboratoire en PTFE pour les industries des semi-conducteurs, du médical et du laboratoire. Notre expertise dans la gestion de la dilatation thermique et du fluage sous contrainte garantit que vos pièces respectent les spécifications exactes et restent stables dans leur environnement d'exploitation. Des prototypes aux commandes à haut volume, nous offrons des performances fiables. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Qu'est-ce qui rend les joints à enveloppe en PTFE appropriés pour les applications alimentaires et pharmaceutiques ? Assurer la pureté et la conformité

- Quelles industries utilisent couramment les bagues en Téflon ? Résolvez les défis d'ingénierie critiques dans des environnements difficiles

- Quelles sont les propriétés clés des billes en PTFE ? Débloquez des performances supérieures pour les applications exigeantes

- Que sont les soufflets de dilatation en PTFE et quelle est leur fonction principale ? Protéger les systèmes de tuyauterie contre les contraintes et la corrosion

- Quelles sont les caractéristiques clés des joints d'étanchéité en PTFE ? Débloquez des performances supérieures dans des conditions extrêmes

- Comment la faible friction bénéficie-t-elle aux systèmes mécaniques utilisant des rondelles en PTFE ? Améliorer l'efficacité et la durée de vie

- Quelles sont les principales caractéristiques techniques des joints tri-clamp en PTFE ? Résistance chimique et thermique inégalée

- Quelle est la forme et le matériau de la bague d'espacement doublée en PTFE ? Un guide sur sa conception ronde et les avantages du PTFE