Pour le dire simplement, le moulage par compression est préféré pour certaines applications en polytétrafluoroéthylène (PTFE) car les propriétés uniques du matériau le rendent incompatible avec les méthodes courantes à grand volume comme le moulage par injection. Le PTFE possède une viscosité à l'état fondu extrêmement élevée et est sensible aux forces de cisaillement, ce qui signifie qu'il ne s'écoule pas comme un plastique typique lorsqu'il est chauffé. Le moulage par compression contourne ce problème en compactant la poudre de PTFE sous une pression immense, puis en la figeant (frittage), un procédé idéal pour créer des formes denses et simples et améliorer les propriétés mécaniques cruciales pour des applications telles que l'étanchéité dynamique des fluides.

Le problème fondamental est que les caractéristiques de haute performance du PTFE rendent également son traitement difficile. Le moulage par compression n'est pas seulement une solution de contournement de fabrication ; c'est une méthode stratégique qui exploite la nature du PTFE pour produire des formes brutes robustes et usinables avec des performances supérieures dans des directions spécifiques.

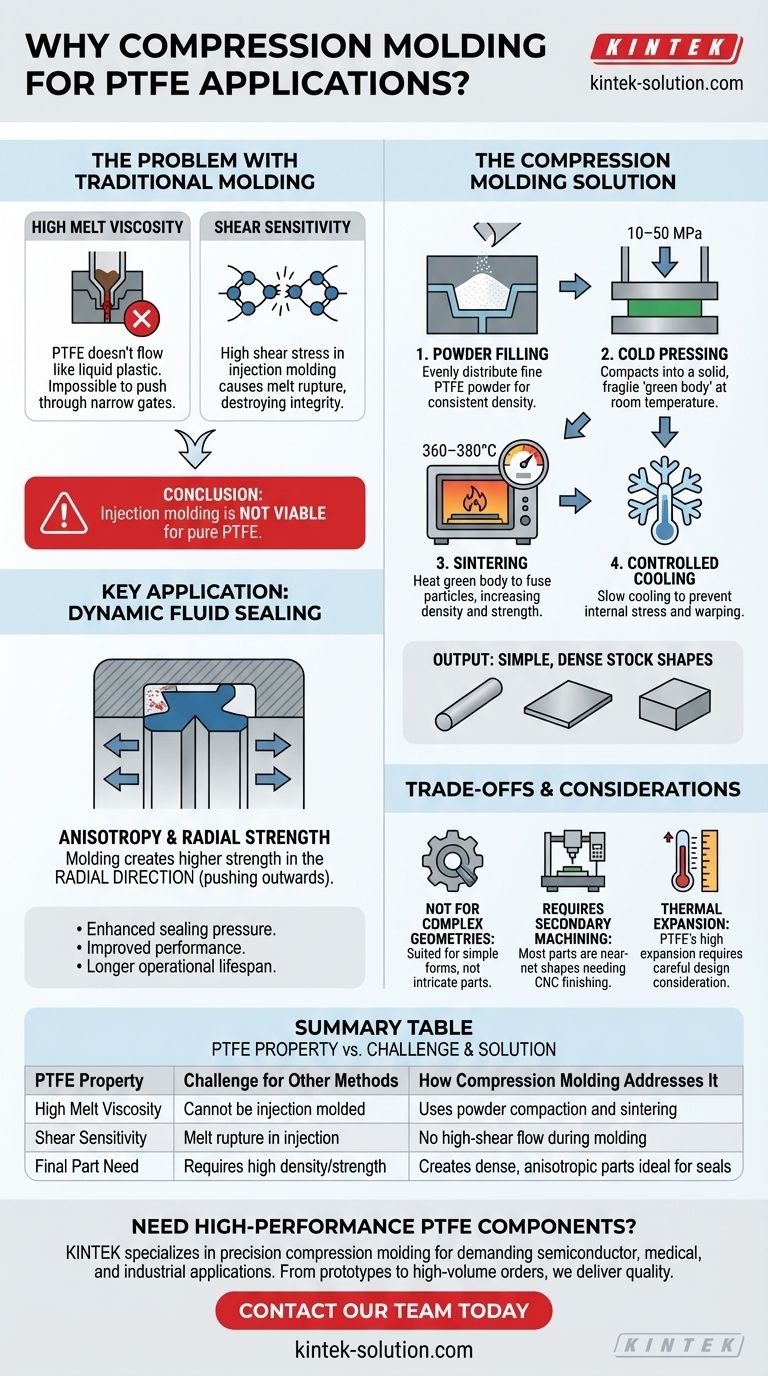

Pourquoi le moulage traditionnel échoue avec le PTFE

Avant de comprendre pourquoi le moulage par compression fonctionne, il est essentiel de saisir pourquoi les méthodes plus courantes ne conviennent pas au PTFE pur.

Le problème de la viscosité à l'état fondu élevée

Contrairement aux plastiques qui deviennent liquides lorsqu'ils sont chauffés, le PTFE conserve une viscosité extrêmement élevée. Il ne s'écoule pas facilement, ce qui rend impossible de le pousser à travers les évents et les canaux étroits d'un moule par injection.

Sensibilité à la contrainte de cisaillement

Tenter de forcer le PTFE fondu à travers une buse, comme l'exige le moulage par injection, crée une contrainte de cisaillement élevée. Cette contrainte peut provoquer une rupture à l'état fondu, un phénomène où la structure du polymère se fracture, détruisant son intégrité et ses propriétés mécaniques.

La conclusion inévitable

En raison de ces propriétés fondamentales, le moulage par injection et les techniques de traitement à l'état fondu similaires ne sont tout simplement pas viables pour la fabrication de pièces en PTFE pur.

Le procédé de moulage par compression : un ajustement stratégique

Le moulage par compression est un procédé en plusieurs étapes parfaitement adapté aux caractéristiques du PTFE, transformant la poudre en une forme solide et de haute densité.

Étape 1 : Remplissage de la poudre

Le procédé commence par la distribution uniforme de la poudre de PTFE fine dans la cavité du moule. Cela garantit que la pièce finale aura une densité constante.

Étape 2 : Pressage à froid

Une pression élevée, généralement comprise entre 10 et 50 MPa, est appliquée sur la poudre à température ambiante. Cela compacte les particules en une préforme solide mais fragile, souvent appelée « corps vert ».

Étape 3 : Frittage

C'est l'étape la plus critique. Le corps vert est chauffé dans un four à température contrôlée avec précision entre 360 et 380 °C, juste au-dessus du point de fusion du PTFE. Les particules fusionnent, augmentant considérablement la densité et la résistance de la pièce.

Étape 4 : Refroidissement contrôlé

La pièce est ensuite refroidie lentement et soigneusement. Cette étape finale est cruciale pour éviter l'accumulation de contraintes internes qui pourraient provoquer des fissures ou des déformations.

Le résultat : des formes simples et denses

Cette méthode excelle dans la production de formes volumineuses et simples — souvent appelées formes brutes — telles que des tiges, des tôles épaisses, des joints et des blocs. Celles-ci servent de matière première pour les pièces finales.

Application clé : Étanchéité dynamique des fluides

Les avantages du moulage par compression sont les plus évidents dans les applications haute performance telles que les joints.

Anisotropie et résistance radiale

La pression appliquée pendant le moulage crée une pièce avec des propriétés anisotropes, ce qui signifie que sa résistance mécanique n'est pas la même dans toutes les directions. Pour les joints, ce procédé se traduit par des propriétés mécaniques nettement supérieures dans la direction radiale (poussant vers l'extérieur depuis le centre).

Pourquoi c'est important pour les joints

La fonction principale d'un joint dynamique est d'exercer une pression externe constante contre un logement pour empêcher les fuites de fluide. La résistance radiale améliorée conférée par le moulage par compression augmente directement la pression d'étanchéité, la performance et la durée de vie opérationnelle.

Comprendre les compromis

Bien qu'efficace, ce procédé présente des limites claires qui définissent ses cas d'utilisation.

Non adapté aux géométries complexes

Le moulage par compression est fondamentalement inadapté à la création de pièces complexes ou complexes directement à partir du moule. Le procédé est conçu pour produire des formes solides simples.

La nécessité d'un usinage secondaire

La grande majorité des pièces en PTFE moulées par compression sont considérées comme des formes proches de la cote finale (near-net shapes). Elles nécessitent un usinage CNC secondaire pour atteindre les dimensions et les caractéristiques précises requises par l'application. Cela en fait un procédé de fabrication en deux étapes.

Dilatation thermique

Le PTFE possède un coefficient de dilatation thermique élevé, ce qui doit être pris en compte lors de la conception de pièces de précision. Cette propriété, combinée à la nécessité d'usinage, exige une attention technique minutieuse pour garantir la stabilité dimensionnelle dans l'environnement opérationnel final.

Faire le bon choix pour votre application PTFE

Comprendre ce procédé vous permet d'aligner votre choix de fabrication avec votre objectif final.

- Si votre objectif principal est de créer des joints ou des garnitures robustes : Le moulage par compression est la méthode supérieure car il améliore les propriétés mécaniques radiales critiques requises pour la performance d'étanchéité.

- Si votre objectif principal est de produire de grandes formes brutes (tiges, tôles, blocs) pour l'usinage : Le moulage par compression est le procédé de fabrication standard de l'industrie et le plus efficace pour le PTFE.

- Si votre objectif principal est de produire des pièces complexes à haut volume : Le PTFE pur est probablement le mauvais choix de matériau ; étudiez les grades de PTFE chargé ou les polymères haute performance alternatifs adaptés au moulage par injection.

En fin de compte, choisir le bon procédé de fabrication signifie choisir celui qui complète le mieux les propriétés intrinsèques du matériau pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Propriété du PTFE | Défi pour les autres méthodes | Comment le moulage par compression y répond |

|---|---|---|

| Viscosité à l'état fondu élevée | Ne peut pas être moulé par injection | Utilise la compaction de poudre et le frittage |

| Sensibilité au cisaillement | Rupture à l'état fondu lors de l'injection | Aucun écoulement à cisaillement élevé pendant le moulage |

| Besoin de la pièce finale | Nécessite une densité/résistance élevée | Crée des pièces denses et anisotropes idéales pour les joints |

Besoin de composants en PTFE haute performance ? KINTEK est spécialisée dans le moulage par compression de précision du PTFE pour les joints, les revêtements et les verreries personnalisées. Notre expertise garantit que vos pièces possèdent la résistance radiale et la densité supérieures requises pour les applications exigeantes dans les secteurs des semi-conducteurs, médical et industriel. Du prototype aux commandes à haut volume, nous livrons la qualité dont vous avez besoin. Contactez notre équipe dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les propriétés antiadhésives du PTFE ? Débloquer des performances supérieures pour les applications exigeantes

- Quelles sont les directives d'installation et d'entretien pour les paliers en Téflon ? Maximiser la durée de vie et les performances

- Quels avantages les vannes en PTFE offrent-elles en termes de friction ? Obtenez une friction ultra-faible et des économies d'énergie

- Quelles sont les principales applications des joints toriques en PTFE ? Résolvez vos défis d'étanchéité les plus difficiles

- Pourquoi la résistance aux UV est-elle importante pour les rondelles en PTFE Téflon ? Assurer une fiabilité à long terme dans les environnements extérieurs et difficiles

- Quelles sont les caractéristiques des vannes papillon entièrement revêtues de PFA ou de PTFE ? Maximiser la résistance à la corrosion et la fiabilité

- Pourquoi les machines multi-axes sont-elles recommandées pour l'usinage CNC du Téflon ? Résoudre les problèmes de déformation et de chaleur

- Comment la contrainte mécanique influence-t-elle le choix de la tresse en PTFE ? Choisissez la bonne construction pour les joints dynamiques