Dans les applications pharmaceutiques, la compatibilité chimique est une exigence non négociable pour les vannes à diaphragme. Son importance découle de la nécessité d'empêcher la dégradation du matériau de la vanne lorsqu'il est exposé aux fluides de procédé, ce qui garantit directement la pureté du produit, prévient les défaillances catastrophiques du processus et assure la sécurité des patients.

Le problème fondamental va au-delà de la simple durabilité de la vanne. Dans un environnement réglementé comme l'industrie pharmaceutique, l'incompatibilité chimique est un point de défaillance critique pouvant entraîner une contamination du produit, le rejet de lots et des risques importants pour la sécurité. Le choix du bon matériau est un élément fondamental de l'intégrité du processus.

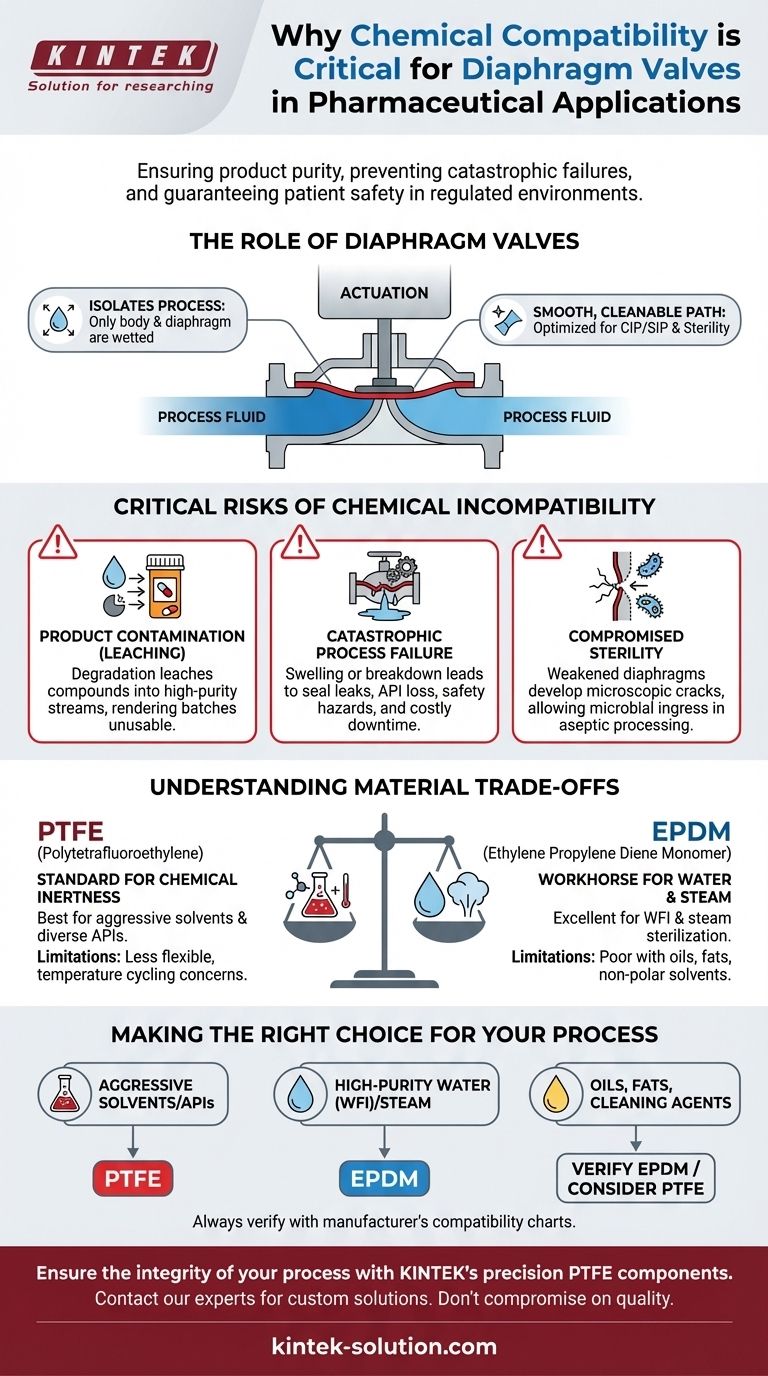

Le rôle des vannes à diaphragme dans les systèmes de haute pureté

Les vannes à diaphragme sont omniprésentes dans la fabrication pharmaceutique en raison de leur conception unique, intrinsèquement propre et minimisant le risque de contamination.

Une conception qui isole le processus

La caractéristique déterminante d'une vanne à diaphragme est une membrane flexible (le diaphragme) qui sépare le fluide de procédé du mécanisme d'actionnement de la vanne. Cela signifie que les seules pièces « mouillées » sont le corps de la vanne et le diaphragme lui-même.

Cette conception élimine les sources potentielles de contamination trouvées dans d'autres types de vannes, telles que les garnitures ou les crevasses dans les tiges.

Un chemin de fluide lisse et nettoyable

Ces vannes offrent un chemin d'écoulement lisse et sans poche lorsqu'elles sont ouvertes. Cette géométrie est cruciale pour des procédures efficaces de Nettoyage en Place (NEP) et de Stérilisation en Place (SEP), empêchant l'accumulation de résidus de produit ou de biofilms microbiens.

Les risques critiques de l'incompatibilité chimique

Le choix d'un matériau de diaphragme incompatible avec le fluide de procédé, les agents de nettoyage ou les températures de stérilisation introduit des risques inacceptables.

Contamination du produit par lixiviation

Si un matériau de diaphragme se dégrade, il peut lixivier des composés chimiques directement dans le flux de procédé de haute pureté. Cela contamine le produit médicamenteux final, rendant un lot entier inutilisable et potentiellement nocif pour les patients.

Défaillance catastrophique du processus

L'attaque chimique peut provoquer le gonflement, le durcissement ou la décomposition physique du diaphragme. Cela entraîne une défaillance du joint, provoquant des fuites qui entraînent la perte d'ingrédients pharmaceutiques actifs (API) précieux, des risques pour la sécurité des opérateurs et des temps d'arrêt imprévus coûteux.

Stérilité compromise

Dans les procédés aseptiques (stériles), le diaphragme forme une barrière critique contre l'entrée microbienne. Un diaphragme chimiquement affaibli ou dégradé peut développer des fissures microscopiques, compromettant la stérilité de l'ensemble du système et entraînant une perte de produit.

Comprendre les compromis : Matériaux de diaphragme courants

Le choix du matériau du diaphragme est un équilibre délicat entre la résistance chimique, la plage de température et l'application. Aucun matériau n'est parfait pour toutes les situations.

PTFE : La norme pour l'inertie chimique

Le Polytétrafluoroéthylène (PTFE) est réputé pour sa résistance exceptionnelle à une large gamme de produits chimiques, y compris les solvants agressifs et les acides. C'est souvent le choix par défaut pour les installations multi-produits où les vannes seront exposées à divers composés.

Cependant, le PTFE peut être moins flexible et présenter des limites en ce qui concerne les cycles de température et les performances d'étanchéité à long terme sous certaines contraintes mécaniques.

EPDM : Le cheval de bataille pour l'eau et la vapeur

L'Éthylène Propylène Diène Monomère (EPDM) offre d'excellentes performances avec l'eau, y compris l'Eau pour Préparations Injectables (EPPI), et est très résistant à la stérilisation à la vapeur. C'est un choix courant et rentable pour les boucles d'eau de haute pureté et de nombreuses solutions tampons.

Sa principale limite est sa mauvaise compatibilité avec les solvants non polaires, les huiles et les graisses, qui provoqueront son gonflement et sa dégradation rapide.

Le besoin de vérification

Consultez toujours les tableaux de compatibilité chimique du fabricant. Ces guides fournissent des données essentielles sur la façon dont les matériaux se comportent face à des produits chimiques spécifiques à différentes concentrations et températures. Pour les nouvelles applications, des tests de matériaux directs sont souvent nécessaires.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par les exigences spécifiques du flux de fluide et des conditions de fonctionnement.

- Si votre objectif principal est de manipuler des solvants agressifs ou des API diverses : Le PTFE est le choix le plus sûr et le plus polyvalent en raison de sa résistance chimique supérieure.

- Si votre objectif principal concerne les systèmes d'eau de haute pureté (EPPI) ou les applications vapeur : L'EPDM est généralement le matériau le plus fiable et le plus rentable.

- Si votre processus implique des huiles, des graisses ou certains agents de nettoyage : Vous devez vérifier la compatibilité avec l'EPDM et pourriez devoir envisager des matériaux alternatifs comme le PTFE.

En fin de compte, une sélection méticuleuse des matériaux pour la compatibilité chimique est une pierre angulaire d'une fabrication pharmaceutique sûre, conforme et efficace.

Tableau récapitulatif :

| Risque clé d'incompatibilité | Conséquence | Matériau courant et cas d'utilisation |

|---|---|---|

| Lixiviation et contamination | Impureté du produit, rejet de lot | PTFE : Solvants agressifs, API diverses |

| Dégradation du diaphragme | Défaillance du joint, fuites, temps d'arrêt | EPDM : Eau de haute pureté (EPPI), vapeur (SEP) |

| Stérilité compromise | Entrée microbienne, perte de produit | La sélection des matériaux est critique pour les procédés aseptiques |

Assurez l'intégrité de votre processus pharmaceutique avec les composants en PTFE de précision de KINTEK.

Le choix du bon matériau de diaphragme est non négociable pour la pureté du produit et la sécurité des patients. KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie de laboratoire personnalisés en PTFE haute performance, conçus pour les environnements exigeants des industries des semi-conducteurs, médicales et de laboratoire. Notre expertise en fabrication personnalisée — des prototypes aux commandes à grand volume — garantit que vous obtenez des composants chimiquement compatibles qui protègent votre produit et votre processus.

Ne faites aucun compromis sur la qualité. Contactez nos experts dès aujourd'hui pour discuter des besoins spécifiques de votre application et recevoir une solution personnalisée.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Les paliers en Téflon peuvent-ils être personnalisés pour des applications spécifiques ? Adaptez les paliers en PTFE à vos besoins uniques

- Quel rôle l'historique thermique joue-t-il dans le traitement du PTFE ? Maîtrisez le contrôle de la chaleur pour des composants supérieurs

- Que sont les garnitures mécaniques à bagues d'étanchéité en PTFE ? Des joints haute performance pour conditions extrêmes

- Quels sont les avantages du recuit du PTFE après usinage ? Assurer la stabilité dimensionnelle et prévenir la défaillance

- Quels sont les avantages de l'utilisation du PTFE dans les sièges de vannes à bille et les joints de crépine Y ? Obtenez une résistance chimique supérieure et une faible friction

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles sont les trois considérations importantes lors de l'utilisation de feuilles de garniture en PTFE ? Assurer un joint fiable et durable

- Quelles sont les tolérances typiques pour les billes en PTFE ? Obtenez un ajustement et des performances parfaits